第一章:引言

1.1 研究背景與目的

在高壓、高溫工業領域,例如鍋爐製造、壓力容器、石油煉化與熱交換器等,管路系統的可靠性與安全性是決定整體運營效率與安全的關鍵。合金鋼管,特別是ASTM A213 T91等級的無縫鋼管,因其在極端溫度與壓力下仍能保有優異的高溫強度、耐腐蝕性及耐久性,被廣泛應用於輸送高溫、高壓流體 1。傳統的管路系統建置常依賴分段管材的現場焊接工藝,然而,此方法存在顯著的技術與經濟挑戰。焊接過程會產生熱應力,可能導致材料性能劣化;焊道本身會造成流體阻抗效應,降低系統效率;此外,每一處焊道都需進行昂貴的X射線等非破壞性檢測,增加了額外的人力與時間成本 3。

為了解決上述問題並提升配管工程的品質與效率,業界對先進的無焊接成型技術需求日益迫切。冷作彎管製程因其在常溫下進行,能夠提供高精度且尺寸穩定的產品,成為一項具備巨大潛力的替代方案 4。然而,將高性能合金鋼管進行冷彎,並非簡單的工藝操作。它涉及材料本身的塑性變形極限、加工後殘留應力的產生以及後續應力消除的技術選用等複雜問題。

本研究報告旨在深入探討合金鋼管冷作彎管製程的開發。報告將從SA213-T91合金鋼管的材料特性出發,詳細剖析冷作彎管的核心技術原理、面臨的技術挑戰,並提出一套系統性的解決方案。最終,報告將綜合評估此製程在技術與經濟層面的可行性與效益,為相關產業提供具體的製程開發與優化建議。

1.2 報告範圍與結構

本報告的範圍涵蓋合金鋼管冷作彎管製程的整個技術鏈,從材料選擇、製程工藝、後處理技術到品質控制與成本分析。報告內容將分為六個章節,其邏輯架構如下:

- 第二章 探討SA213-T91合金鋼管的材料特性及其在高壓高溫環境下的應用,並連結台灣相關產業的現況。

- 第三章 系統性比較冷作與熱作彎管的優劣,並深入解析冷作彎管的核心技術,特別是精密製造所依賴的迴轉彎曲法與CNC技術。

- 第四章 聚焦於冷作彎管製程中產生的殘留應力問題,並對比傳統熱處理與創新的振動應力消除技術(VSR),闡明後者作為理想解決方案的優勢。

- 第五章 探討製程中的品質控制關鍵點與參數,並進行全面的成本效益分析。

- 第六章 總結本研究的核心發現,並提出具體的研發與應用建議。

第二章:SA213-T91 合金鋼管之材料特性與應用

2.1 SA213-T91 材料特性與熱處理

SA213-T91無縫合金鋼管是一種專為高溫應用設計的材料,其化學成分、熱處理工藝與機械性能緊密關聯,共同賦予其在嚴苛環境下的卓越表現。根據材料規範,T91鋼管的最終熱處理工藝為正火(Normalized)加上高溫回火(Tempered) 1。正火處理在攝氏1040度的高溫下進行,並保持至少10分鐘,隨後進行高溫回火,溫度介於攝氏730至780度之間,保持時間至少1小時 1。透過對溫度與時間的精確控制,T91鋼管的微觀組織最終形成穩定的回火馬氏體(Tempered Martensite)結構 1。

回火馬氏體是一種在硬度與韌性之間取得優異平衡的微結構。相較於原始的脆性馬氏體,回火處理降低了其內應力與脆性,同時仍保有足夠的硬度與強度。這種結構使得T91鋼管在室溫下具備優異的機械性能,其抗拉強度可達585 MPa以上,屈服強度為415 MPa以上,硬度小於250 HB,且伸長率超過20% 1。此外,其在攝氏650度下的許用應力值仍可達30 MPa,顯示其出色的高溫性能 1。

這種特定的微觀結構特性對於後續的冷作彎管製程至關重要。冷作,即在材料再結晶溫度(約熔點的0.4倍絕對溫度)以下進行塑性加工 5,會導致材料晶粒變形、破碎,並引入顯著的殘留應力,使得材料強度與硬度提升,但延展性與韌性顯著降低 5。對於本就經過精密熱處理的T91鋼管而言,冷作產生的額外應變硬化與內部應力,將對其既有的回火馬氏體結構產生影響。因此,在開發冷作彎管製程時,必須將材料的固有特性與後續的應力管理緊密結合,才能確保最終產品的可靠性與安全性。

下表彙整了SA213-T91合金鋼管的關鍵材料特性參數。

| 項目 | 數據 | 備註 |

| 抗拉強度 (Tensile Strength) | ≥ 585 MPa | 室溫性能 |

| 屈服強度 (Yield Strength) | ≥ 415 MPa | 室溫性能 |

| 硬度 (Hardness) | ≤ 250 HB | 室溫性能 |

| 伸長率 (Elongation) | ≥ 20% | 50mm標距 |

| 許用應力 (Allowable Stress) | 30 MPa | @650°C |

| 最終熱處理 | 正火+高溫回火 | |

| 微觀組織 | 回火馬氏體 | 決定高溫強度與韌性的關鍵 |

2.2 T91合金鋼管的工業應用與市場現況

SA213-T91合金鋼管因其卓越的耐高溫、高壓與耐腐蝕特性,應用領域極為廣泛 1。主要應用包括高壓鍋爐、熱交換器、壓力容器、製油所及汽車部件等 1。作為高壓高溫流體輸送管道,無縫鋼管因其一體成型、無焊道缺陷的特性,能夠更有效地抵抗高壓,並具備更高的機械應力承受能力 2。

在台灣,鍋爐與壓力容器製造產業具備深厚的技術積累。例如,大震企業股份有限公司,作為一家成立超過40年的專業鍋爐與壓力容器製造商,其專業領域涵蓋鍋爐製造、壓力容器及管路設計/建造等 6。其客戶包括多家知名大企業,產品甚至應用於極端氣候地區的工業鍋爐及航太材料製造設備 6。另一家知名廠商莊鼎實業有限公司,則專精於貫流式蒸汽鍋爐的研發與製造,並通過美國機械工程師協會(ASME)的鍋爐與壓力容器認證 7。這兩家企業在追求「卓越製造」、「專業技術」與「品質服務」的過程中,持續尋求技術升級 6。

冷作彎管製程的開發與應用,正是對上述產業需求的回應。傳統的管路建造模式依賴大量現場焊接,不僅需要耗費配管工人與電焊工的工時,還需投入額外的X射線等非破壞性檢測費用 3。冷作彎管製程通過「無焊接」或「減少焊接」的方式,能夠從源頭上解決這些問題,直接降低成本並提升品質。這項技術的導入,符合當前產業對成本效益與品質管控的雙重追求 3,對於致力於技術創新的台灣鍋爐與壓力件製造商而言,具備顯著的商業價值。

第三章:冷作彎管製程技術探討

3.1 冷作與熱作彎管之比較

金屬管材的彎曲加工可分為冷作與熱作兩種主要方法。這兩種製程的根本區別在於加工溫度,進而影響最終產品的材料性能與幾何精度。

熱作彎管是將管材加熱至再結晶溫度以上進行彎曲,此時金屬變得更軟且更具彈性,從而降低彎曲所需的力道並減少斷裂的風險 4。然而,熱作的固有缺點在於金屬在加熱時會膨脹,冷卻後收縮,導致最終的尺寸與角度難以精確控制,存在較大的尺寸偏差 4。此外,熱作可能對材料的微觀結構產生影響。

相較之下,冷作彎管是在管材常溫下完成的 4。冷作製程的核心優勢在於其能夠提供更高的加工精度,因為彎曲過程中不存在因溫度變化而引起的尺寸不穩定性 4。這一特性在高壓管路系統中尤為關鍵,因為任何微小的尺寸偏差都可能導致應力集中或安裝困難。冷作也避免了因加熱而導致的材料性能變化,並節省了高溫加熱所需的能源。然而,冷作需要更大的彎曲力道,且如果製程控制不當,容易導致材料斷裂或塑性變形問題 4。

| 項目 | 冷作彎管 (Cold Bending) | 熱作彎管 (Hot Bending) |

| 製程溫度 | 常溫 4 | 高於再結晶溫度 4 |

| 最終尺寸精度 | 高,不受熱膨脹與冷卻收縮影響 4 | 較低,最終尺寸與角度變化大 4 |

| 材料性能影響 | 產生應變硬化與殘留應力,強度硬度提高、延展性降低 5 | 材料變軟、有彈性,可能影響微觀結構 4 |

| 彎曲力道需求 | 較高,需專業設備與模具 4 | 較低,金屬在軟化後更易彎曲 4 |

| 適用範圍 | 高精度、複雜彎曲,但有斷裂風險 4 | 適用於大半徑、壁厚材料,但精度有限 4 |

3.2 冷作彎管核心技術與原理

為克服冷作彎曲對管材造成的潛在問題,特別是對於T91等高性能合金鋼管,必須採用精密的彎管技術與設備。在眾多冷作方法中,迴轉彎曲法(Rotary Draw Bending)是目前最有效且最廣泛應用的技術,尤其適用於高精度與複雜曲線的管材加工 9。

迴轉彎曲法的核心原理是利用多個專用模具,在彎曲過程中對管材進行全方位的支撐與控制。其標準設置包括:

- 彎曲模(Bend Die): 決定彎曲半徑的核心模具 9。

- 夾模(Clamp Die): 在彎曲開始時將管材緊密固定在彎曲模上 9。

- 隨動模(Pressure Die): 在彎曲過程中對管材外側施加壓力,確保材料順利成型 9。

- 修光刃模具(Wiper Die): 緊貼彎曲內徑,在彎曲過程中防止管材內側因壓縮而產生皺紋 10。

- 心軸(Mandrel): 這是精密彎管的關鍵工具,它放置於管材內部,通過支撐內壁來防止管材在彎曲過程中發生塌陷、橢圓化或壁厚變薄等變形 9。

這套完整的模具系統使得管材在三維空間內進行精確的塑性變形。對於如T91鋼管這類壁厚較大、材料強度較高的管材,單純的彎曲操作極易導致內側起皺或外側破裂。因此,心軸、修光刃模具等內部與外部支撐工具的應用,將單純的「彎曲」提升為一套精密的「塑性成型」製程,確保了材料在變形過程中的結構完整性與尺寸精度。

此外,CNC(電腦數控)彎管機是實現上述精密彎曲的基礎設備 11。CNC技術提供多軸控制功能,能夠根據預設的電腦程式,精準控制各個模具的運動,實現高度準確且重複性良好的三維彎曲 11。這使得迴轉彎曲法能夠應對複雜的管路設計,並實現自動化批量生產,極大提升了生產效率 11。

其他冷作彎管方法如壓縮彎曲法(Compression Bending)和輥軋彎曲法(Roll Bending),雖然原理與操作較為簡單,但通常無法達到迴轉彎曲法所需的精度 9。壓縮彎曲法主要用於對稱工件的彎曲,而輥軋彎曲法則專門用於生產大半徑的連續曲線或螺旋狀結構,不適用於小半徑或單一彎曲 9。因此,在開發高性能合金鋼管的冷作彎管製程時,CNC迴轉彎曲法是首選的核心技術。

第四章:冷作彎管的技術挑戰與應力消除

4.1 冷作殘留應力問題

儘管冷作彎管製程在精度和成本上具備顯著優勢,但其技術挑戰同樣不容忽視。最核心的問題是冷加工過程中產生的殘留應力(Residual Stress)。當金屬在低於再結晶溫度的條件下進行塑性變形時,其晶粒會發生變形與破碎,導致內部產生不均勻的應力分佈 5。這種殘留應力會使材料的強度與硬度提高,但同時也顯著降低了延展性,並使工件處於一個不穩定的狀態 5。

對於高壓管路而言,殘留應力是一個潛在的定時炸彈。它可能導致兩種嚴重的後果:第一,管材在彎曲後可能會出現回彈(Springback)現象,導致最終角度與預設值不符 10。第二,更為關鍵的是,殘留應力可能在外部環境(如腐蝕性流體)的作用下,引發應力腐蝕裂痕(Stress Corrosion Cracking),甚至導致管路在長期運營中突然發生沿晶界開裂或爆裂 12。這不僅危及設備安全,更可能造成災難性的工業事故。因此,對冷作彎管後產生的殘留應力進行有效消除,是確保產品長期可靠性的必經之途。

4.2 傳統熱處理應力消除

為了解決冷作彎曲產生的殘留應力問題,傳統上最常見的方法是採用熱處理(Heat Treatment)。例如,製程退火(Process Annealing)可以使鋼鐵材料軟化並消除內部應力,以便於後續進一步加工 5。對於某些特定材料,如奧氏體不銹鋼,在冷加工後會建議進行

固溶處理(Solid Solution Treatment) 13。相關研究顯示,當彎管的變形量達到15%時,就應建議進行固溶處理 13。彎管的應變量可透過公式計算:應變(%)

=R100r,其中r為管材公稱外半徑,R為管子中心線的公稱彎曲半徑 13。

然而,傳統熱處理方案本身也存在顯著的局限性。首先,大規模的退火或固溶處理需要耗費大量能源,不僅成本高昂,也與當前產業的節能減碳趨勢相悖 12。其次,熱處理過程中的高溫可能導致工件變形,這與冷作彎管追求高精度的初衷產生了矛盾 12。對於大型或長形管件,將其送入爐中進行熱處理不僅操作不便,還可能面臨變形風險 12。因此,尋找一種更高效、低成本且不會引起熱變形的應力消除方案,成為冷作彎管製程開發的關鍵突破口。

4.3 先進的振動應力消除(VSR)技術

振動應力消除法(VSR)為冷作彎管製程提供了一個創新的、非熱處理的解決方案 12。這項技術的核心原理是利用振動馬達,在特定的頻率下對工件進行數分鐘至數十分鐘的振動處理 12。通過振動波在工件內部誘發自生的交變應力,引發內部微觀組織的運動,從而降低與均化原有殘留應力 12。

VSR技術相較於傳統熱處理,具備多重顯著優勢:

- 成本效益: VSR技術能夠節省高達95%的熱處理成本 12。其能源消耗與費用極低,以每月工作天計算,電費開銷僅約新台幣1100元 12。

- 避免變形: VSR是在常溫下進行,因此完全避免了因退火或高溫處理而引起的工件變形 12。這完美地保留了冷作彎管所帶來的尺寸精度優勢。

- 製程高效: 處理時間極短,通常僅需數分鐘至數十分鐘 12。這使得VSR技術可以無縫整合到生產線中,大幅提升生產效率。

- 尺寸穩定性與疲勞壽命: 實際量測數據顯示,應用VSR技術可提升工件尺寸精度穩定性30-50%,並能有效提高疲勞壽命,這對於高壓管件的長期可靠性至關重要 12。

VSR技術的出現,恰好解決了冷作彎管製程中「高精度」與「殘留應力」之間的矛盾。它不僅能有效消除應力,同時還能保持冷作帶來的幾何精度,且成本與能耗遠低於傳統熱處理。對於追求綠色製造與成本控制的企業而言,VSR提供了一條極具吸引力的技術路徑。

第五章:品質控制與製程優化策略

5.1 製程參數對品質的影響與預防策略

在開發冷作彎管製程時,必須精確控制製程參數以確保產品品質。在迴轉彎曲法中,幾個關鍵參數直接影響彎管的成型質量:

- 彎曲半徑與管材壁厚: 彎曲半徑越小,彎管部位的應變量越大,對管材的塑性要求也越高 5。對於較厚的管壁,需要更高的彎曲力,如果力道設定不當,可能導致管材塌陷或破裂 10。

- 拉伸與壓縮區域: 在彎曲過程中,管材的外弧側受到拉伸,其壁厚會變薄;內弧側受到壓縮,其壁厚會變厚 5。品質控制的目標是防止拉伸區域壁厚過度變薄導致破裂,以及壓縮區域因失穩而產生皺紋 5。

- 滾軋方向: 當彎曲軸與管材的滾軋方向平行時,為避免出現龜裂現象,必須適當加大最小彎曲半徑 5。

為應對這些挑戰,製程優化策略應著重於以下幾個方面:首先,採用心軸與修光刃模具等內部與外部支撐工具是確保管材成型品質的必要手段 9。其次,利用CNC彎管機的高精度控制,可以根據不同的管材規格與彎曲半徑,精準調整進給速度、夾緊力與隨動壓力,從而將變形控制在可接受的範圍內 11。

5.2 總體效益與成本分析

綜合考量,將冷作彎管製程與先進的應力消除技術相結合,能夠帶來巨大的總體效益。這並非單純的製程替換,而是一種系統性的解決方案,它從多個層面實現了成本節省與品質提升。

經濟效益:

- 減少焊接與人工成本: 冷作彎管允許將複雜的管路以單一、連續的方式成型,大幅減少了需要現場焊接的接點數量,從而減少了配管工人與電焊工的工時 3。

- 節省檢測費用: 由於減少了焊道,因此也無需支付昂貴的X射線等非破壞性檢測(NDT)費用 3。

- 降低後處理成本: 採用VSR技術,可以節省高達95%的傳統熱處理成本,顯著降低了能源消耗與運營費用 12。

品質與性能提升:

- 消除熱應力與阻抗效應: 無焊接工藝從根本上避免了焊接所帶來的熱應力影響與焊道阻抗效應,確保了管路系統的流體效率與長期穩定性 3。

- 提高尺寸精度與穩定性: 冷作彎管的高精度特性,結合VSR技術對尺寸穩定性的提升(可達30-50%),確保了彎管與其他組件的完美匹配,減少了現場安裝的難度與返工率 4。

- 延長疲勞壽命: VSR技術不僅消除應力,還能提高工件的疲勞壽命,這對於在高壓環境下運行的合金鋼管至關重要 12。

因此,冷作彎管製程的真正價值在於其將CNC精密製造、無焊接成型與低成本應力消除這三項核心技術完美集成。這個一體化的製程方案,從材料選用、製程控制到後處理,形成了一個完整的技術與經濟閉環,最終實現了成本、品質、效率與環保的多重優化,為高壓管路製造產業開創了新的可能性。

第六章:結論與建議

6.1 總結

本研究報告全面探討了合金鋼管冷作彎管製程的開發,並得出以下核心結論:

- 材料與製程的聯結: SA213-T91無縫合金鋼管因其獨特的回火馬氏體微觀結構,具備優異的高溫高壓性能,但這也使得其在冷作彎曲時對製程控制與後續應力消除有極高要求。

- 技術突破: 精密的冷作彎管製程,特別是採用CNC控制的迴轉彎曲法,能夠有效解決傳統熱作彎管的尺寸精度問題,並透過心軸等模具控制,避免管材變形。

- 應力消除方案: 冷作產生的殘留應力是產品失效的潛在風險。然而,傳統熱處理成本高、易造成二次變形。先進的振動應力消除(VSR)技術為此提供了完美的解決方案,它以極低的成本與能耗,在不引起熱變形的前提下有效均化殘留應力。

- 總體效益: 冷作彎管製程的最大價值在於其系統性的優勢。一個整合了CNC冷作彎管與VSR應力消除的製程,能夠顯著減少焊接、節省人工與檢測成本,並從根本上提升產品的尺寸精度、可靠性與疲勞壽命。

6.2 研發與應用建議

基於上述分析,本報告提出以下研發與應用建議:

- 引進集成製程: 建議台灣的鍋爐、壓力容器與石化產業製造商,如大震企業與莊鼎實業,積極評估與引進CNC迴轉彎管機與VSR應力消除設備。這將使企業在技術能力上取得領先,並在市場競爭中獲得顯著優勢。

- 建立製程參數標準: 在正式導入前,建議針對SA213-T91等關鍵合金鋼管材料,進行小規模的製程試驗。目的在於建立一套精準的製程參數資料庫,包括彎曲半徑與壁厚比、心軸選用、隨動壓力等,並特別針對VSR技術,摸索出最適用於此類材料的振動頻率與時間,以確保應力消除效果與品質穩定性。

- 推動無焊接設計: 鼓勵設計部門與製造部門協作,在管路設計階段就將冷作彎管的能力納入考量,最大限度地利用單一管材一次成型多個彎角的特性,從源頭減少焊接,實現「無焊接配管」的目標。

- 綠色製造與ESG: 強調VSR技術在節能減碳方面的巨大潛力。將此技術的應用作為企業ESG(環境、社會與治理)戰略的一部分進行推廣,不僅能降低運營成本,也能建立負責任的企業形象,符合全球產業發展的趨勢。

備註: SA213-T91和A335-P91是相同的材質標示

這兩者的化學成分和機械性能規範完全一致。它們都是鉻鉬合金鋼,專為高溫高壓環境設計,主要用於電力、石化等工業領域。

它們名稱上的差異來自於不同的標準制定機構:

- SA213-T91 是根據美國材料與試驗協會 (ASTM) 的標準而來,專指鍋爐、過熱器和熱交換器用無縫鐵素體和奧氏體合金鋼管。

- A335-P91 則是根據美國機械工程師協會 (ASME) 的標準而來,專指高溫用無縫鐵素體合金鋼管。

雖然標準名稱不同,但ASTM和ASME這兩個機構在許多材料規範上是協同合作的。因此,SA213-T91 (ASTM) 和 A335-P91 (ASME) 實際上指的是同一種材料,只是適用於不同標準的管件類型。

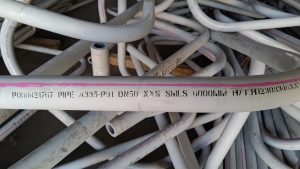

(照片分享: A335-P91_xxs 冷作彎管於潁璋工程預製廠)

參考文獻

- 中国 ASME SA213 T91 T22 シームレス合金パイプ メーカー サプライヤー工場 – 無料サンプル, https://ja.chinaslmspipe.com/seamless-steel-pipe/alloy-steel-pipe/asme-sa213-t91-t22-seamless-alloy-pipe.html

- ASME SA213 T91 チューブ – 知識 – 造船スチールプレート, https://ja.marinesteels.com/info/asme-sa213-t91-tube-88800529.html

- 5CLR 重型冷作彎管_配管工程 – YouTube, https://www.youtube.com/watch?v=tkeLo689EV0

- 彎管是什麼? | 彎管、沖床、鋁管及其他金屬製品加工| 峰億五金有限公司| 台南市, https://www.fengyi-tw.com/pipebendingknowledge

- 第1 章電學概論, https://www.ltedu.com.tw/web/download.ashx?action=1&URL=8/2015/0720105350Post/files/%E6%A9%9F%E6%A2%B0%E8%A3%BD%E9%80%A0%E2%85%A0%E9%9A%A8%E5%A0%82%E8%AC%9B%E7%BE%A9-%E7%AC%AC4%E7%AB%A0(%E6%95%99%E5%B8%AB%E6%9C%AC).doc&FN=%E6%A9%9F%E6%A2%B0%E8%A3%BD%E9%80%A0%E2%85%A0%E9%9A%A8%E5%A0%82%E8%AC%9B%E7%BE%A9-%E7%AC%AC4%E7%AB%A0(%E6%95%99%E5%B8%AB%E6%9C%AC).doc

- 大震企業股份有限公司, https://www.taijune.com/

- 莊鼎鍋爐-蒸氣鍋爐,貫流式蒸汽鍋爐製造商,專業廚房設備, https://www.otboiler.com.tw/

- 冷作模具鋼和熱作模具鋼有什麼不同? – 獅子金屬 – Lion Metal, https://www.shlionmetal.com/zh-tw/mold-steel/what-is-the-difference-between-cold-work-die-steel-and-hot-work-die-steel/

- 彎管加工|泳富豪CNC彎管技術,讓您的鋁管精準駕馭每一道彎, https://www.anvil.tw/news-detail/aluminum-alloy-tube-cnc-bending/

- 彎曲不銹鋼管:有效的工藝和首要考慮因素, https://www.rapiddirect.com/zh-TW/blog/bending-stainless-steel-tubing/

- CNC彎管機 – 東易信有限公司, https://www.deh.com.tw/data-94093

- 振動應力消除技術:工件加熱或焊接變形的終極解決方案|精機中心, https://www.pmc.org.tw/tw/service/show.aspx?num=83

- CN103551812A – 一种奥氏体不锈钢冷弯加工方法 – Google Patents, https://patents.google.com/patent/CN103551812A/zh