一、摘要:R/D 權衡分析總結

1.1 設計目標優先策略

對於依據 ASME B31.1 動力管線規範設計且須承受高熱循環和高壓的 A335 管線而言,彎曲半徑比(R/D)的選擇是一項關鍵的工程決策,直接影響初始成本、長期營運效率及組件可靠性。本分析將三種常見的 R/D 比例進行比較,以確定其在結構、流體和製造方面的優勢與局限。

- R/D=1.5 彎管: 該比例的優勢在於最大化空間效率(最小佔地面積),因為它在幾何上等同於標準的長半徑(Long Radius, LR)對銲彎頭 1。然而,這種急彎設計的結構風險(疲勞壽命、局部應力)與營運損失(流體壓降)最高。若非空間限制嚴苛,通常不建議在對可靠性要求極高的 B31.1系統中採用。

- R/D=3.0 彎管: 此比例代表了一個強健的平衡點。相較於1.5D 彎管,3.0D 彎管能顯著降低流體損失和局部應力集中,同時仍比 5.0D 彎管提供中度的空間優勢 3。這是一個在空間與性能之間尋求折衷的理想選擇。

- R/D=5.0 彎管: 此比例旨在優化結構完整性(最低應力增強係數 SIF)和流體效率(最低 K 因子)。儘管它需要最大的安裝空間,且可能產生較高的訂製加工費用,但其長期的結構壽命和最高的能源節省潛力,使其成為高可靠性、高流速動力管線系統的首選 3。

1.2 總結與建議

對於動力管線系統(如 A335),由於其對壽命週期成本和抵抗熱循環疲勞能力的要求至關重要,因此,建議優先採用 R/D = 5.0 彎管。此選擇在結構和水力學上均具備卓越性能,可提供最長的預期組件壽命和最大的營運能源節省。如果空間限制是決定性因素,R/D=3.0 提供了最低可接受的工程折衷方案。若必須使用 R/D=1.5,則需要嚴格遵循 ASME B31J 進行高級有限元分析(FEA)驗證,並對製造品質控制施加最高標準,以管理其固有的高風險。

二、ASME B31.1 管線彎頭分析基礎原理

2.1 彎曲比率與術語定義

管線彎曲半徑 R 是指測量至管線中心線的曲率半徑。彎曲比率 R/D 則是該中心線半徑與管線公稱直徑 D 的比值 1。

- R/D=1.5 的彎管(或彎頭)是業界最標準的配置,通常稱為長半徑(LR)彎頭。這種彎頭的中心至端距離恰好是公稱管徑的5 倍 1。

- R/D=3.0 和 R/D=5.0 通常屬於更平緩的彎管(Pipe Bends),這些往往是透過冷加工或熱加工方式客製化成形的,而非標準的對銲管件 3。

2.2 靈活性特性參數 (h) 的作用

在 ASME B31.1 規範(特別是歷史悠久的附錄 D,儘管已被較新版本移除 5)中,描述彎曲組件機械行為的基礎幾何參數是靈活性特性 (h)。

靈活性特性 h 的定義為:

h = Rt/rm2

其中 R 為彎曲中心線半徑,t 為公稱壁厚度,rm 為管線平均半徑。由於 rm 和 t 假定為常數(來自相鄰直管),h 參數與物理彎曲半徑R 成正比。這意味著,選擇 R/D=5.0 會導致 h 值比R/D=1.5 的情況更高。儘管 h 值高在直觀上可能讓人聯想到更大的應力,但 h 僅是一個幾何參數,是應力增強係數 i 和靈活性係數 k 計算公式中的分母項。

2.3 應力增強係數 (i):B31.1 中的計算與應用

應力增強係數 是應用於標稱樑應力 (M/Z) 的乘數因子,用以估算幾何不連續處(如彎頭和三通)的最大局部應力 (αlocal= i * M/Z) 6。在 B31.1 規範中,SIF 主要用於分析循環位移(如熱膨脹)引起的應力 SE。應力增強係數 i 旨在將組件在彎矩循環載荷下的疲勞壽命與參考試件進行比較 8。

根據 B31.1 的規定,SIF 會保守地應用於由彎矩分量 Mx, My, Mz 產生的合力矩 M = (Mx2 + My2 + Mz2)0.5 9。這種方法被認為是保守的,但確保了在樑單元分析中能涵蓋局部應力集中的影響 7。

必須強調,較新版的 ASME 規範(如 B31.1-2024)已經刪除了過去包含 SIFs 的附錄 D,並強制或強烈建議使用 ASME B31J-2017 來計算 SIF 5。這種轉變旨在提供與現代計算方法更一致、更準確的應力分析。對於 3.0D 或 5.0D 等非標準彎曲幾何形狀,使用 B31J 或 FEA 驗證 SIF 值尤其重要,因為舊的經驗公式可能不準確 7。

2.4 靈活性係數 (k):位移載荷的處理能力

靈活性係數 k 用於預測彎頭組件的旋轉變形程度相對於等長直管段的放大倍數 6。當彎矩施加於彎頭時,截面會發生橢圓形變(ovalization),使得彎頭的旋轉變形量比直管段大得多 6。這種固有的高柔韌性是設計中的一項重要特性,它使管線系統能夠吸收熱膨脹等位移載荷,從而將錨固件和設備上的反作用力控制在可接受的水平 6。

三、結構完整性評估與疲勞性能分析

3.1應力增強與靈活性比較

在傳統的 B31.1 附錄 D 經驗公式中,彎頭和彎管的應力增強係數 i 和靈活性係數 k 主要由 h 決定:

i ≒ 0.9 / h 2/3

(針對平面外彎曲應力)

k ≒1.65 / h

(針對靈活性)

然而,由於 h 隨 R 增加,且 i 必須隨著彎曲的平緩(即 R/D 增大)而減小(因為應力集中程度下降),這表明在實際工程應用中,對於給定直徑 D 和厚度 t,應力集中 i 必須與 R/D 成反比關係。較大的 R/D 比例使管件的機械行為更接近直管,從而減輕了局部應力。

- R/D = 1.5 (標準 LR 彎頭): 此處的 R/D 比例最低,導致彎曲應力下的截面橢圓形變最明顯 6。這種變形極大地增加了應力集中,因此 R/D=1.5 的 i 值最高,被視為系統中的關鍵應力集中組件。雖然其 k 值最高,提供了最大的柔韌性,但這種柔韌性是以極高的局部應力為代價換取的。

- R/D = 5.0 (長彎管): 該比例的彎管擁有最平緩的曲率,應力集中程度最低,因此 SIF (i5.0D) 最小 11。由於橢圓形變最小,其靈活性 (k5.0D) 也最低,機械行為最接近直管段。

- R/D = 3.0 (中等彎管): 此比例在 i 和 k 上提供中間值,是結構性能與空間需求之間的有效折衷。

3.2循環載荷與疲勞壽命評估

B31.1 動力管線系統中的主要故障模式之一是熱疲勞,這與頻繁的啟停和熱瞬態有關 8。由於熱膨脹應力 SE 是透過 SIF 乘以公稱應力計算得出的,較低的 SIF 值直接導致疲勞壽命的顯著延長。

疲勞壽命與 SIF 呈指數級負相關。將彎曲半徑從 R/D=1.5 增加到 R/D=5.0,相當於彎曲半徑增加了 3.33 倍。由於 i 值與 R/D 呈反比關係, i5.0D 將遠小於 i1.5D。這種指數關係表明,5.0D 彎管的疲勞使用因子將遠低於 1.5D 彎管。

核電廠管線系統的評估顯示,高疲勞使用因子往往出現在具有嚴重幾何不連續性的位置 12。標準 1.5D 彎頭正是此類不連續性的典型例子,確認了其在嚴苛熱瞬態下所帶來的固有高風險。因此,選擇 5.0D 幾何形狀從根本上緩解了這種應力不連續性的風險,極大地提高了管線組件的長期可靠性。

3.3結構性能參數比較

下表總結了不同 R/D 比例下的結構性能,著重於對疲勞壽命的影響。

Table 3-1: Structural Performance Comparison (ASME B31.1 Parameters)

| R/D 比例 | 典型彎曲類型 | 相對應力增強 (i) | 相對靈活性係數 (k) | 相對疲勞抵抗力 |

| 1.5 | 長半徑彎頭 (1.5D) | 最高 (關鍵組件) | 最高 | 最低 (最高的循環應力) |

| 3.0 | 標準管線彎管 (3.0D) | 中等 | 中等 | 中等 |

| 5.0 | 長半徑管線彎管 (5.0D) | 最低 (接近直管) | 最低 | 最高 (壽命最大化) |

四、流體動力學與營運效率分析

4.1彎曲處水力阻力理論基礎

流體流經彎曲管線時會產生額外的阻力損失。這種損失通常使用無量綱的阻力損失係數 (K) 來量化。水頭損失 (Δ hL) 計算公式為Δ hL = K * (V2 / 2g)。減少 K 值能降低壓降,從而節省泵送能量並維持系統水頭 3。

K 因子與 R/D 比值呈負相關關係。當 R/D 增加時,流體轉向更加平穩,最大限度地減少了二次流動(渦流)和湍流,從而顯著降低 K 值 4。研究表明,對於 R/D 小於 10 的彎管,相對半徑是一個重要的設計因素 14。

4.2壓降與泵送能源成本比較

- R/D = 1.5: 這種半徑與標準 LR 彎頭相符。Crane 技術文獻的數據顯示,90 度平滑法蘭 LR 彎頭的 K 因子約為 K ≒45 15。雖然這個損失在設計上是可接受的,但遠高於曲率更平緩的彎管。

- R/D = 5.0: 這種長彎管的 K 因子最低,通常落在最佳 R/D 範圍(一般為 4.0 到 10.0)內,此範圍內 K 值穩定在最小值 3。由於曲率平緩,5.0D 彎管最大限度地減少了湍流和流體分離 4。

將 K 因子的差異轉化為等效直管長度 (Leq),可以直觀地看到較小的 R/D 如何顯著增加管線的總水力等效長度,進而要求更大的泵機或消耗更多的持續能源。因此,採用 5.0D 彎管能夠直接在數十年的電廠運營壽命中實現可觀的營運支出(OPEX)節省 1。

4.3. 流動品質與維護影響

緊密彎曲的管件 (R/D=1.5) 會誘導更高的局部流速和湍流,加速管壁的侵蝕、流速加速腐蝕(FAC)和磨損 4。在 B31.1 系統(如鍋爐給水或蒸汽提取)的高能環境中,這種加速磨損可能導致頻繁的檢查和組件提前更換。

R/D = 5.0 彎管的優勢在於其平滑的流動剖面能顯著緩和介質在彎曲處的沖刷和動能衝擊 2。這種特性增強了系統的長期可靠性,並降低了與內部磨損相關的維護負擔。

4.4流體效率 K 因子比較

Table 4-1: Fluid Efficiency Comparison (K-Factor for 90° Smooth Bends)

| R/D 比例 | 曲率特徵 | 代表性 K 因子 (90°) | 相對壓降 (ΔP) | 對侵蝕/FAC的影響 | 主要經濟影響 |

| 1.5 | 長半徑彎頭 (LR) | ≒0.45 15 | 中等 | 最高的湍流/磨損 | 高營運成本 (OPEX) |

| 3.0 | 漸進彎管 | ≒0.30 (估算值) | 低 | 中等 | 中等 OPEX 節省 |

| 5.0 | 非常漸進彎管 | ≒0.20 (估算值) | 非常低 | 最低的湍流/磨損 | 最大化營運成本節省 |

五、ASME B31.1 規範遵循與製造評估

5.1壁厚減薄與最小厚度要求

管線彎曲過程必然導致材料變形:外弧(extrados)處的壁厚減薄和內弧(intrados)處的壁厚增厚 16。ASME B31.1 規定(第 102.4.5 條)允許使用彎曲管線,前提是彎曲後的最小壁厚必須滿足直管段所需的壓力設計最小壁厚方程式 16。通常需要增加一個餘量來應對預期的壁厚減薄。

- R/D = 1.5(高減薄風險): 較緊的彎曲半徑會使管線承受極端的局部拉伸。這極大地增加了所需的壁厚減薄百分比,若初始公稱厚度不足,可能超過軋製公差和腐蝕餘量,導致不符合規範要求 16。 B31.1的 Table 102.4.5 提供了建議的彎曲減薄餘量,這些餘量對於 1.5D 的情況明顯高於 5.0D 16。這暗示若選擇 R/D=1.5,可能需要預先指定更高標稱壁厚(Schedule)的管線材料,以確保在外弧處仍能維持規定的最小厚度。

- R/D = 5.0(低減薄風險): 較平緩的曲率最大限度地減少了必要的塑性變形,從而產生極小的壁厚減薄。此情況下,遵循第102.4.5 條的要求通常更容易實現。

對於彎曲後壁厚可能接近計算所得最小壁厚 5% 以內的彎管,製造商應被要求對 100% 的彎管進行壁厚檢查(在切點和 1/4, 1/2, 3/4 點處) 17。這種嚴格的品質控制(QC)負擔在 R/D=1.5 的情況下可能性遠高於 5.0D。

5.2橢圓度與幾何公差

橢圓度(或稱扁平化)是指管線截面變形,通常以最大和最小外徑差占公稱外徑的百分比來衡量。橢圓度隨著 R/D 比例的減小而顯著增加 18。

雖然 B31.1 關注最小壁厚以確保承壓能力,但製造規範通常會對最大允許橢圓度設有限制(例如 ≦8%)。過度的橢圓度(尤其是 1.5D 彎管)會影響與相鄰直管段進行對銲時的準確對中和配合 18。銲接配合不良可能危及銲縫完整性,並增加製造的複雜度和時間。標準 QC 檢查通常建議在彎管的 45 度點檢查 10% 的彎管 17。

5.3製造與安裝限制

- 空間佔用: R/D 的選擇與可用的空間是直接的權衡。5.0D 彎管需要的佔地面積最小 2。5.0D 彎管需要大得多的空間容納管線,在電廠周圍設備密集區域可能難以實現。

- 熱處理需求: 彎管可能需要彎曲後熱處理(PBHT),具體取決於材料、厚度以及冷加工(彎曲)的嚴重程度。根據B31.1 第 129 條的指導 16,由於極高的冷加工應變,較緊的半徑(1.5D)更有可能需要PBHT ,這會增加製造的複雜性、成本和交付週期。

5.4規範遵循與製造挑戰總結

Table 5-1: Fabrication and Code Compliance Comparison (ASME B31.1 Parameters)

| R/D 比例 | 外弧壁厚減薄風險 | 橢圓度風險 | 所需空間佔地面積 | B31.1 製造複雜性/QC 負擔 |

| 1.5 | 最高 (可能需更高的初始壁厚或 NDE) | 最高 (潛在的對銲配合問題) | 最小 (標準 LR 尺寸) | 高 (可能需要 PWHT, 需 100% NDE 檢查減薄) 16 |

| 3.0 | 中等 | 中等 | 中等 | 中等 (可能需要 PBHT,例行 NDE) |

| 5.0 | 最低 | 最低 | 最大 | 低 (可能需要 PBHT,最易於遵循規範, 減少 NDE 範圍) |

六、綜合結論與建議

6.1 整體加權評估

對 A335 管線 R/D 比例的選擇,必須權衡初始資本支出(CAPEX)與長期營運支出(OPEX)及系統安全之間的優先級。由於動力管線對可靠性和能源效率的高度依賴,結構和流體性能佔據主導地位。

| R/D 比例 | 結構/疲勞風險 (權重: 40%) | 流體效率/OPEX (權重: 35%) | 製造/空間限制 (權重: 25%) | 動力管線整體建議 |

| 1.5 | 關鍵風險 (最高 SIF/最短壽命) | 效率最低 | 最佳 (最小佔地面積) | 應避免,除非空間限制絕對無法協商。 |

| 3.0 | 可接受 (良好折衷) | 效率良好 | 可接受 (中等佔地面積) | 推薦的工程折衷方案,適用於空間中度受限但性能需求較高的情況。 |

| 5.0 | 風險最低 (壽命最大化) | 效率最高 (OPEX 節省最大化) | 空間最大 | 首選。 對於可靠性和能源節省至關重要的關鍵高流速管線,這是最佳選擇。 |

6.2 具體設計指南

本報告的分析強烈支持 R/D ≧3.0 的彎管設計,因為它們在降低局部應力集中 (i) 和水力阻力 (K) 方面具有顯著的工程優勢,這對於確保 B31.1 動力管線的長期運行壽命和經濟性至關重要。

- 若以長期可靠性和能源效率為首要目標(標準1 優先級):

- 建議: 選擇 R/D = 5.0。

- 理由: 該比例能將 SIF 降至最低,從而在循環熱應力操作下獲得最大疲勞壽命 11。同時,最低的 K 因子能最大限度地提高流體效率,實現可觀的長期能源節約 3。

- 若空間限制要求較緊密的彎曲(工程折衷方案):

- 建議: 選擇 R/D = 3.0。

- 理由: 該比例在 SIF 和 K 因子上均比標準5D 彎頭有顯著改善,同時佔地面積明顯小於 5.0D。這是一個在確保系統性能的前提下,滿足空間限制的有效方案。

- 若必須採用 R/D = 1.5 彎頭(最後手段):

- 強制要求:

- 結構分析: 必須嚴格按照 ASME B31J 規範或使用公認的數值方法(例如 FEA),進行詳細的應力分析,以準確確定 SIF 和 k 值 10。傳統B31.1 附錄 D 的經驗公式可能無法提供準確的疲勞壽命預測。

- 材料規範: 必須在設計階段提高公稱壁厚(選擇更高的 Schedule),以充分彌補在彎曲外弧處預期的最大壁厚減薄(第102.4.5 條),確保管線的承壓完整性 16。

- 製造與 QC: 必須強制要求在製造過程中對 100% 的彎管進行壁厚檢查和嚴格的橢圓度測量 17。此外,必須嚴格遵守並記錄所有必要的彎曲後熱處理程序(第 129 條),以管理嚴苛冷加工帶來的風險 16。

- 強制要求:

6.3 最終技術總結

R/D=1.5 彎頭作為標準管件,雖然空間效率高,但由於其最高的應力集中和流體損失,在 B31.1 應力分析中是一個高風險點,需要額外的設計裕度、材料成本和品質控制投入。相對而言,採用 R/D=5.0 彎管則將設計精力從應力風險管理轉移到空間分配和初始製造規劃上,從長遠來看,能為 A335 管線系統帶來更高的可靠性與更低的生命週期成本。

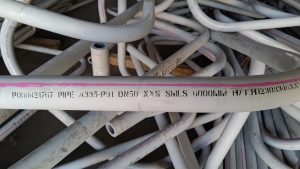

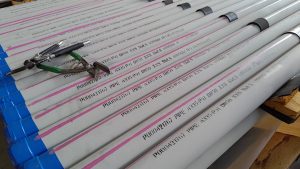

(照片分享:A335.P91_DN50-XXS 5.0D冷作彎管花絮)

參考文獻

- CLOSE RADIUS PIPE BENDING AND FORMING – Apex Piping, https://apexpiping.com/wp-content/uploads/2021/01/APEX-ES7-Tech-Doc-v2.pdf

- The Difference Between A Long Radius Elbow And A Short Radius Elbow – Permanent Steel Manufacturing Co.,Ltd, https://www.permanentsteel.com/newsshow/the-difference-between-a-long-radius-elbow-and-a-short-radius-elbow.html

- Understanding Pipe Bends: Types, Materials, and Applications, https://ssmalloys.com/pipe-bends/

- Bending Your Way: Long vs. Short Radius Elbows, Explained – KK International, https://kkinternational.co.in/bending-your-way-long-vs-short-radius-elbows-explained/

- ASME B31.1-2024: Power Piping [New] [Changes] – The ANSI Blog, https://blog.ansi.org/ansi/asme-b31-1-2024-power-piping-changes/

- FRP Pipe Stress Analysis: Understanding SIFs and Flexibility Factors – RPS Composites, https://rpscomposites.com/technical-center/stress-intensification-flexibility/

- Stress Intensity Factor (SIF) For Special Geometries In Piping Stress Analyisis – CADE, engineering, https://cadeengineering.com/study-case/stress-intensity-factor-sif-for-special-geometries-in-piping-stress-analyisis/

- “Documentation of Methodology Used for Combination of Moments for Piping Constructed to USAS B31.1-1967 Power Piping Code.&, https://www.nrc.gov/docs/ml1117/ml111740249.pdf

- Background of SIFs and Stress Indices for Moment Loadings of Piping Components – OSTI.GOV, https://www.osti.gov/servlets/purl/841246

- Stress Intensification Factors (SIFs) in Pipe Stress Analysis – SimuMech, https://simumech.com/stress-intensification-factors-sifs-in-pipe-stress-analysis/

- Mechanical Behavior of Steel Pipe Bends; An Overview. – University of Edinburgh Research Explorer, https://www.research.ed.ac.uk/files/29451682/PVP_15_1165.pdf

- “Comparison of Piping Designed to ANSI B31.1 & ASME Section III,Class 1.” – Nuclear Regulatory Commission, https://www.nrc.gov/docs/ML2006/ML20062J455.pdf

- Bend Loss Model – Documentation, https://docs.aft.com/fathom/BendLossModel.html

- Pressure losses for fluid flow in 90 degrees pipe bends, https://nvlpubs.nist.gov/nistpubs/jres/21/jresv21n1p1_A1b.pdf

- Pressure Loss from Fittings – Excess Head (K) Method | Neutrium, https://neutrium.net/articles/fluid-flow/pressure-loss-from-fittings-excess-head-k-method/

- Navigating ASME B31 – Consulting – Specifying Engineer -, https://www.csemag.com/navigating-asme-b31/

- The Key to Successful Bending Practices – Engineering Services LP, https://engineeringserviceslp.com/wp-content/uploads/2020/11/PAPER-BENDING.pdf

- OVALITY ALLOWANCES for THIN-WALL TUBING, https://www.csidesigns.com/uploads/resources/Ovality-of-Thin-Wall-Tubing-CSI.pdf

- Elbow vs. Bend – Understanding The Difference Piping, https://www.maxpipefittings.com/blog/elbow-vs-bend-understanding-the-difference-piping/