第一章 導言

1.1 冷作彎管技術簡介與核心範疇

冷作彎管,顧名思義是一種在管材常溫狀態下對其進行彎曲成形的金屬塑性加工技術。與需將材料加熱至高溫的傳統熱作彎曲相比,冷作彎管因其獨特的製程特性,已成為當代工業製造中不可或缺的一環。這項技術不僅能賦予管件精確的幾何形狀,同時也在生產效率、材料性能與成本控制等方面展現出顯著優勢。

本報告旨在提供一份全面、深入且具備前瞻性的專業分析,旨在為工程師、專案經理與技術決策者提供堅實的決策依據。其範疇將系統性地涵蓋冷作彎管的核心技術原理、主要製程方法、材料在彎曲過程中的行為變化、常見的品質缺陷與其控制策略、核心行業標準,以及最終對其在經濟效益、應用領域與未來發展趨勢的深度探討。

1.2 冷作彎管與熱作彎管的根本差異分析

冷作彎管與熱作彎管的根本區別在於加工時的溫度狀態,這項差異從本質上決定了兩種技術在精度、材料性能、成本與應用場景上的顯著分歧。

首先,溫度是兩者間最核心的區別。冷作彎管(或稱冷彎)是在常溫下完成的,而熱作彎管(或稱熱彎)則需將管材加熱至一定溫度,以提高其塑性與柔韌性,使其更易於彎曲成形 1。由於熱彎過程中金屬會因受熱而膨脹,冷卻後會發生收縮,這導致最終的尺寸與角度較難精確控制 1。相較之下,冷作彎管則因加工過程溫度恆定,避免了因溫度變化所產生的尺寸不確定性,從而能提供更高的成形精度與尺寸穩定性 1。

其次,材料的力學性能在兩種製程中呈現截然不同的變化。在熱彎過程中,金屬在高溫下變得更軟且富有彈性,這有助於降低斷裂的機率 1。然而,冷彎則會引發一種被稱為「冷作硬化」(Strain Hardening)的現象。此時,管壁外側受拉、內側受壓,導致材料內部晶體結構發生位錯堆積,使得金屬的強度和硬度提升,但其塑性和韌性則會相應降低 3。這種性能的變化對於後續加工或最終產品的服役表現至關重要。

從經濟與應用的角度來看,冷彎因為不需要加熱設備,其生產成本相對較低 2。這使其在對精度和表面品質有嚴格要求的小曲率半徑產品中,如精密儀器外殼或機械零部件等,具有顯著優勢 2。與此同時,熱彎因其在處理厚壁、大口徑或高硬度材料時的優越性,更適合應用於鍋爐管、厚鋼板等重型金屬構件的加工 2。

值得深入分析的是,傳統觀點認為冷彎存在「斷裂率高」和「精度難以控制」的固有缺陷 2。然而,這項認知已隨現代技術的發展而有所改變。現今的全電式CNC彎管機與伺服控制系統,其彎曲精度可達±0.05° 8。這些設備不僅能自動補償材料在卸載後的「回彈」(Springback)現象,還能根據材料的彈性反應調整工作參數 9,從而系統性地克服了傳統冷彎技術的局限性。因此,現代冷作彎管技術已能在「高精度」、「高效率」與「無熱變形」等方面,有效超越熱彎,並在許多高價值與精密製造領域展現出強大的競爭力。

表1:冷作彎管與熱作彎管核心特性比較

| 特性 | 冷作彎管 (Cold Bending) | 熱作彎管 (Hot Bending) |

| 加工溫度 | 常溫 | 高溫 (再結晶溫度以上) |

| 彎曲精度 | 高,可達±0.05° | 較難控制,因熱膨脹與冷卻收縮影響 |

| 材料性能 | 發生冷作硬化,強度、硬度提高,塑性、韌性降低 | 保持原始柔韌性,斷裂率較低 |

| 能耗與成本 | 無需加熱,能耗與成本較低 | 需加熱設備,能耗與成本較高 |

| 常見缺陷 | 回彈、截面橢圓化、壁厚變薄、起皺、氫脆 | 尺寸不穩定、表面氧化 |

| 典型應用 | 航太、汽車、醫療器材、精密機械零部件 | 大口徑厚壁管、鍋爐管、重型機械部件 |

第二章 冷作彎管技術原理與製程方法

2.1 冷作硬化與塑性變形機制

冷作彎管的核心物理原理在於金屬的塑性變形。在常溫下對管材施加外力進行彎曲時,其所受應力超過了材料的屈服(彈性)極限,但未達到其抗拉強度極限 10。此時,材料內部晶粒結構會發生滑移,並出現位錯(Dislocation)的纏結 3。這些位錯的增殖與堆積使得晶粒被拉長、破碎並纖維化 5。

這種微觀結構的變化,宏觀地表現為材料力學性能的改變,即所謂的「冷作硬化」。其主要特徵是材料的強度與硬度顯著提升,抗拉強度最高可提高達20% 4。然而,這種硬化效應是以犧牲材料的塑性與韌性為代價的 5。因此,成功進行冷作彎曲的關鍵在於精確控制塑性變形的程度,以在滿足幾何形狀的同時,避免因塑性耗盡而導致的破裂。

2.2 主要冷作彎管方法詳解

冷作彎管技術因應不同管材形狀、尺寸、材料與應用需求,發展出多種製程方法。

2.2.1 旋轉拉彎(Rotation Draw Bending)

旋轉拉彎是應用最廣泛且最為精確的冷彎方法之一。其基本原理是利用夾模將管材外徑緊緊夾固,同時透過彎曲模具(Bending Die)進行運轉,迫使管材沿著模具的曲面成形 1。為了確保彎曲過程中管材截面不發生塌陷或起皺,通常會將一根被稱為「芯軸」(Mandrel)的內部支撐桿插入管材中,在彎曲過程中為管材提供內部支撐 1。此方法特別適用於對彎曲半徑與角度有嚴格要求的精密管件,常見於航太、醫療器材、汽車排氣系統與自行車零件等高精密產業 8。

2.2.2 滾彎(Roll Bending)

滾彎是一種利用連續滾壓來實現彎曲的成形方式。其製程是將管材放置於三或四個滾輪之間,透過調整滾輪的高度與距離來對管材施加連續變形力,使其產生彎曲 1。此方法不需要複雜的模具,一般用於彎曲弧度較大或有多個彎曲弧度的產品 1。例如,三輥型材捲彎機主要用於大圓弧彎曲,其相對彎曲半徑(Rx)通常大於或等於6D(管件外徑) 17。

2.2.3 沖彎(Stamping Bending)

沖彎(或稱沖壓彎曲)是利用一對具有曲度的上下模具對管材進行沖壓成形的方法。此製程能一次性將管材彎曲成形 1。沖彎通常用於產品需要多重曲度或曲率半徑非常大或非常小的特殊情況 1,如某些複雜形狀的汽車零部件或金屬製品。

表2:主要冷作彎管方法技術特性比較

| 製程方法 | 原理簡述 | 核心工具 | 優勢 | 劣勢 | 典型應用 |

| 旋轉拉彎 | 夾緊管材,彎曲模具旋轉使其成形 | 彎曲模具、夾具、芯軸(可選) | 精度高、彎曲可重複性強 | 設備與模具成本相對高 | 航太、汽車、醫療器材、金屬家具 |

| 滾彎 | 利用多個滾輪連續滾壓成形 | 多個滾輪 | 適用大弧度彎曲、製程靈活 | 精度較低、難以彎曲小半徑 | 大型建築、橋樑、風力發電塔、大型管路 |

| 沖彎 | 上下模具對管材進行沖壓成形 | 上下模具 | 適用於多重曲度或極端半徑產品 | 模具設計複雜、通用性差 | 少量特殊形狀零件、沖壓件 |

2.3 相關成形工具與輔助技術

高品質的冷作彎管不僅依賴於先進的機械設備,更取決於精密成形工具與輔助技術的協同作用。

2.3.1 彎管模具設計與芯棒選用

精密的模具是確保彎曲品質的關鍵。模具設計需要綜合考慮材料的應力分佈、成形道次以及折彎角度等參數 18。一個優化的模具設計應能確保原材料在軋輥內平順過渡,避免過於急促的成形角度,從而減少扭曲與缺陷 18。

芯棒(Mandrel)的選用與設計同樣至關重要。芯棒的作用是在彎曲過程中從內部支撐管材,防止因管壁受壓而導致的塌陷、橢圓化或起皺現象 1。芯棒的材質對彎曲品質影響甚鉅,例如鋁青銅(Aluminum Bronze)製成的芯軸因其優越的滑動特性、低摩擦與高耐磨性而備受青睞 19。成功的彎管不僅是施加力量,更在於對摩擦與內部支撐的精準控制。模具設計決定了成形路徑與應力分佈,而芯棒與潤滑劑則確保了變形過程的平順,兩者的優化協同,共同解決了冷彎的固有缺陷,是高精度製造的基石。

2.3.2 潤滑劑的選用與作用

在彎管成形過程中,管材與模具之間會產生高摩擦力,這不僅會消耗大量能量,還可能導致管材表面出現劃痕或拉傷,影響最終產品的表面品質 19。因此,選用合適的潤滑劑是不可或缺的環節。潤滑劑能顯著降低摩擦係數,減少表面缺陷,同時延長昂貴模具的使用壽命 20。市面上的潤滑劑種類繁多,包括水溶性彎管潤滑劑,其適用於銅管與鋁管的彎曲拉伸,並具備易清洗的優點 20。對於特定應用,如需要防鏽或耐高溫的場合,則需選擇專門的油基或矽質潤滑劑 21。

第三章 材料行為與潛在風險管理

3.1 冷作硬化對機械性能的影響

冷作彎曲是一種機械強制變形過程,它會對管材的力學性能產生顯著影響。由於彎曲外側受拉伸、內側受壓縮,材料內部會發生晶體位錯的堆積,導致管件的硬度與強度普遍提升 3。研究表明,冷彎後管件的拉伸屈服強度和屈強比會增大,而應變強化能力則會顯著降低 22。同時,彎曲段的硬度通常比直管段有小幅增大 22。這種硬度與強度的提升是以犧牲材料的塑性與韌性為代價的 12。因此,在處理高強度材料時,必須嚴格控制彎曲參數,以避免因塑性不足而導致的開裂。

3.2 殘餘應力與時效變形

冷彎成形後,管材內部會存在巨大的殘餘應力 24。這是因為在塑性變形過程中,部分應變被永久鎖定在材料晶格中。雖然後續的校正工序可以讓管件外形尺寸更為精確,但對消除內部殘餘應力的效果並不大 24。這些殘餘應力可能導致產品在長期存放後出現「時效變形」(Ageing Deformation) 24。更為重要的是,在產品服役過程中,殘餘應力與外部載荷疊加,可能在局部形成應力集中,從而加速疲勞失效或應力腐蝕開裂的發生。

3.3 氫脆化風險分析與預防策略

冷作彎管的「殘餘應力」和「微觀結構變化」並非單純的製造問題,而是直接關係到產品在極端環境下的長期「服役安全」問題。

3.3.1 氫脆機制與影響因素

氫脆(Hydrogen Embrittlement)是指氫原子滲入金屬內部,在應力作用下導致材料塑性與韌性降低,甚至開裂的現象 25。資料指出,冷作彎曲引入的殘餘應力與微觀結構改變,與鋼材對氫脆的固有敏感性相結合,形成了一種「協同降解途徑」(Synergistic Degradation Pathway) 14。這使得冷作彎曲區域成為氫致裂紋(Hydrogen-Induced Cracking, HIC)和疲勞失效的優先發生點 14。這表明,針對天然氣、氫氣或其他可能導致氫滲透的服役環境,單純的外觀檢查是遠遠不夠的,因為製造階段的微小缺陷可能在多年服役後因氫的累積而引發災難性失效 14。

3.3.2 應力消除熱處理與除氫處理

為應對上述風險,可採取兩類關鍵的後處理措施。

- 應力消除熱處理(Stress Relief Heat Treatment):對於冷加工後存在較大應力的管材,此處理旨在利用原子在高溫下的微小潛變,來重組原子位置以消除應力 27。例如,對於304不鏽鋼管,可將其加熱至280℃~400℃並保溫2~3小時 12。對於高鉻合金鋼等材料,其所需的退火溫度則可能高達900℃~1065℃ 27。

- 除氫處理(Dehydrogenation):對於可能存在氫脆風險的材料,特別是經過電鍍或在含氫氣氛中製造的工件,通常需要進行專門的除氫處理 25。此過程通常是將工件在200℃~300℃的溫度下加熱數小時,以驅逐滲透到金屬內部的原子態氫 25。資料強調,在尚未出現開裂的情況下,去氫處理可以恢復鋼材的性能,故內氫脆是可逆的 26。

這些顯示,冷作彎管的品質控制不能僅限於製造階段,而必須從材料選擇、製程參數、後處理到最終檢測形成一個閉環,以確保在極端條件下的長期可靠性。

表3:冷作彎曲對材料性能影響與緩解策略

| 影響現象 | 成因 | 對材料的具體影響 | 預防與緩解策略 |

| 冷作硬化 | 晶格位錯堆積與纖維化 | 強度、硬度提高;塑性、韌性降低 | 精確控制彎曲應變量;必要時進行退火處理 |

| 殘餘應力 | 機械強制塑性變形 | 存放期間可能導致時效變形;服役時與外力疊加引發應力集中 | 應力消除熱處理;優化製程參數 |

| 氫脆化 | 殘餘應力與氫原子滲透的協同效應 | 增加氫致裂紋與疲勞失效風險 | 嚴格控制製造環境;進行應力消除或除氫處理;使用抗氫脆合金 |

第四章 品質控制、檢測與行業標準

4.1 常見彎曲缺陷及其成因與診斷

冷作彎管的品質控制是一個複雜的系統工程,因為製程中可能出現多種缺陷,影響其力學性能與服役安全。

4.1.1 截面橢圓化與壁厚變薄

此類缺陷是冷彎中最為常見的現象,其根本原因在於彎曲過程中管材橫截面所受應力不均勻。管壁外側受拉伸,內側受壓縮,導致圓形截面被拉伸成近似橢圓形 14。同時,外側受拉伸的區域壁厚會減小,而內側受壓縮的區域壁厚則會增大 22。業界對此類缺陷有嚴格的容許度規範,例如圓度公差(橢圓度)通常要求不超過原始直徑的3% 14,或對於某些高標準應用不應超過0.8% 22。壁厚變薄的可接受限制通常在7%至12%之間 14。預防此類缺陷的關鍵在於使用合適的芯棒進行內部支撐,並精確設定壓力模具與彎曲模具的位置 14。

4.1.2 內壁起皺與屈曲

當內半徑處的壓縮應力控制不當時,管壁會因失穩而產生波浪狀的變形或起皺(Wrinkling) 14。此類缺陷的常見成因包括刮刀模具設置不當、芯棒類型或位置不正確,以及壁厚與中心線半徑(CLR)比值過大 14。某些標準甚至對此類缺陷要求「零容忍」 14,或規定起波高度不應大於3 mm 22。

4.1.3 表面裂紋與拉傷

在較小的彎曲半徑下,管壁外側的拉應力若超過材料的極限,便可能產生表面裂紋 14。此外,管材與模具間的摩擦若控制不當,則可能導致管材表面出現劃痕或拉傷,這不僅影響產品外觀,更可能成為應力集中的起點。因此,優化模具設計、精選模具材質(如鋁青銅 19)並使用高效潤滑劑 20,是預防這些缺陷的重要手段。

表4:常見冷作彎管缺陷、成因與檢測方法

| 缺陷名稱 | 成因 | 典型現象 | 檢測方法 |

| 截面橢圓化 | 彎曲時橫截面受不均勻壓縮與拉伸 | 圓形截面變為橢圓形 | 尺寸測量、量規板驗證 14 |

| 壁厚變薄 | 外半徑處的拉伸變形 | 外壁厚度減小,內壁厚度增大 | 超音波測厚、壁厚檢測報告 29 |

| 內壁起皺 | 內半徑處的過度壓縮 | 內壁出現波浪狀變形或褶皺 | 目視檢查、起波高度測量 14 |

| 表面裂紋 | 彎曲半徑過小導致拉應力過大 | 表面出現可見或微觀裂紋 | 目視檢查、滲透檢測(PT)、磁粉檢測(MT) 29 |

4.2 品質保證與檢測流程

在冷作彎管製造中,品質保證(QA)遠超於事後檢測,它是一個從原料到成品的系統性管理框架。

4.2.1 檢驗與測試計畫(ITP)框架

檢驗與測試計畫(ITP)是確保高標準產品品質的系統性方法,特別是針對核電廠等高安全要求的領域 29。ITP詳細定義了從原料接收到最終出貨的每一個關鍵步驟,並明確了各方的參與程度:

- Hold Point (H):在關鍵或不可逆的工序,必須在此步驟暫停,等待客戶代表到場檢驗並簽核後才能繼續 29。

- Witness Point (W):指定方有權利到場見證檢驗,但即使未能到場,工序仍可繼續 29。

- Review Point (R):指定方只需事後審查相關的檢驗報告 29。

這種框架將品質控制內建於流程之中,確保了每個環節都受到嚴格控制。每個檢驗步驟都必須產生對應的書面記錄,這些記錄將構成最終的「品質證明文件包」(Quality Assurance Package),為整個製造過程提供完整的可追溯性證明 29。

4.2.2 非破壞性檢測(NDT)方法與應用

非破壞性檢測(NDT)是評估彎管品質的關鍵手段。

- 外觀與尺寸檢查:最基礎的檢測手段,用於目視檢查表面是否有裂紋、凹痕或起皺,並透過量規板或測量儀器驗證尺寸與圓度公差 14。

- 內部缺陷檢測:對於肉眼不可見的內部缺陷,如裂紋或夾渣,可採用超音波檢測(UT)或射線檢測(RT)來評估內部完整性 29。

- 特殊性能檢測:針對高風險應用,需要進行專門的性能評估,例如使用NACE TM 0284標準進行氫致開裂(HIC)試驗,或依據ASTM F1624標準評估材料對氫脆引起延遲失效的敏感性 30。

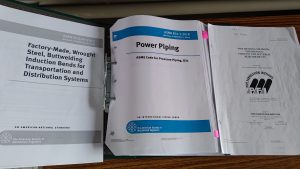

4.3 核心行業標準與規範

行業標準與規範是冷作彎管品質的基石,為製造、檢驗與驗收提供了統一的準則。ASTM(美國材料試驗協會)與ASME(美國機械工程師協會)是此領域的兩大權威組織。

- ASTM標準:ASTM A234 WPB標準規定了用於中高溫壓力管道的碳鋼與合金鋼配件,其製造方式包含彎曲成形 32。此標準詳細規定了材料的化學成分與力學性能,如抗拉強度、屈服強度等 32。對於冷作彎曲,ASTM A106標準也規定了彎曲試驗,要求試樣在室溫下彎曲180°後,外側不應有裂紋 33。

- ASME標準:ASME B16.9為工廠製造的對焊管件提供了一般要求 32。在核能與油氣管道等高壓、高風險領域,ASME B31.8標準對冷彎管的內弧波浪度有嚴格規定,並建議對超標情況採用工程臨界評估(ECA)方法來確定其服役安全性 22。這些標準將品質控制從「事後檢查」轉變為「全程管理」,透過嚴格的文件追溯體系與標準化檢測方法,確保產品在極端條件下的長期可靠性。

第五章 經濟效益、應用領域與未來展望

5.1 冷作彎管的經濟與技術優勢分析

冷作彎管的價值不僅體現在其高精度與優良品質,更在於其綜合的經濟效益。

5.1.1 成本效益與材料節約

冷彎最直接的經濟優勢在於其製程無需加熱,從而節省了大量的能源與加熱設備成本 2。此外,冷彎型材可根據應用需求設計成經濟合理的截面形狀,其單位重量的截面係數高於熱軋型材 24。這意味著在承受相同負載時,可顯著減輕構件重量,從而節約金屬材料。研究顯示,冷彎型鋼用於建築結構可比熱軋型鋼節約38-50%的金屬,而在農業機械與車輛製造中則可節約15-60%24。對於輸電鐵塔,採用冷彎薄壁型鋼可比傳統熱軋角鋼降低20%左右的成本 34。

5.1.2 產品精度與表面品質提升

由於不受熱變形的影響,冷彎成品具有精確的尺寸與光滑的表面 6。與熱軋鋼表面粗糙、有氧化皮的情況不同,冷軋鋼表面光潔,通常無需額外的脫碳或其他表面處理即可直接使用,這進一步降低了製造成本並提高了生產效率 6。這使得冷作彎管特別適用於對外觀與尺寸精度有嚴格要求的產品。

5.2 關鍵應用領域案例分析

冷作彎管技術因其獨特的優勢,已在多個關鍵行業中得到廣泛應用。

- 航太與汽車工業:這些行業對輕量化與高精度有極高要求。冷彎技術能滿足航太管件、汽車排氣系統與車架等複雜管件的多方向、小半徑成形需求 8。

- 石油化工與電力管道:在這些領域,冷作彎管的應用帶來了顯著的成本與品質優勢。相較於傳統的焊接配管,冷作彎管可將多個轉折點整合為單一管件,無需進行昂貴的焊接工序 35。這不僅消除了焊接引起的熱應力與阻抗效應,還節省了焊道X-RAY非破壞檢測的費用,顯著降低了專案成本並提升了管線的可靠性 35。

- 建築與機械製造:冷彎型鋼在輕型鋼結構中扮演著核心角色 24。其經濟的截面特性使其在建築、農業機械等領域能有效節約材料 24。

5.3 技術發展趨勢與挑戰

冷作彎管技術正經歷一場從傳統加工向智慧製造的戰略轉型。

5.3.1 數位模擬與虛擬製造

利用電腦數值模擬與3D動態模擬軟體,製造商已能在實際加工前,在虛擬環境中預測管件的應力應變分佈、橢圓度與壁厚變化等 22。這種虛擬製造(Virtual Manufacturing)技術讓使用者能預先修正彎管機的參數設定,從而大幅減少試錯成本與材料浪費,顯著提高生產效率 36。這將複雜的物理變形問題轉化為可計算、可優化的數位問題。

5.3.2 工業4.0與生產自動化整合

冷作彎管的發展路徑已從傳統手動彎管機、液壓式彎管機,邁向具備伺服控制的全電式CNC彎管機 8。未來的趨勢是將彎管機與機械臂等自動化設備整合 9,並透過中央控制系統、大數據分析與現場匯流排通訊標準(如EtherCAT、ProfiNET)實現生產線的全面智慧化與自動化 37。這使得設備不僅能精準控制多軸運動,還能快速排除故障,並與企業的MES(製造執行系統)、ERP(企業資源規劃)系統無縫接軌 37,從而實現前所未有的生產效率、品質穩定性與成本管控。

表5:冷作彎管技術與智慧製造的融合路徑

| 技術階段 | 控制方式 | 核心技術 | 精度 | 自動化程度 | 典型優勢 |

| 傳統 | 手動或簡單油壓控制 | 機械驅動 | ±1°以上 | 低,依賴操作人員經驗 | 成本低,維修簡單 |

| 數控 | 微電腦控制器或PLC | 液壓傳動、數位角度控制 | ±0.1°以上 | 中,可進行多角度彎曲 | 功能較全,應用廣泛 |

| 全電式 | 多軸伺服馬達控制 | 電機驅動、伺服控制 | ±0.05° | 高,可快速切換產線 | 高精度、節能、安靜、適合自動化整合 |

| 智慧化 | 雲端中控系統 | 數位模擬、大數據分析、機械臂整合 | 極高,可自動補償回彈 | 極高,實現7×24小時全自動生產 | 虛擬製造、生產效率最大化、故障預測 |

第六章 結論與專家建議

6.1 總結報告核心發現

本報告深入分析了冷作彎管技術的核心要素,其結論可總結為:冷作彎管已從一種傳統的塑性加工工藝,演進為一個由精密機械、材料科學、數位模擬與智慧化系統共同驅動的現代製造技術。其核心優勢在於:能夠在常溫下實現極高的尺寸與角度精度;通過優化截面設計實現顯著的材料節約與成本控制;以及提供優良的表面品質,減少後續加工需求。

同時,報告也明確指出了該技術固有的挑戰,包括冷作硬化、殘餘應力與氫脆風險,但強調這些挑戰可透過先進的後處理技術(如應力消除與除氫處理)以及嚴格的品質控制流程(如ITP與NDT)來有效管理。

6.2 綜合技術與管理層面建議

基於上述分析,本報告提出以下技術與管理層面的綜合建議,以供相關專業人士參考:

- 技術升級建議:對於需要生產高精度、高價值管件的企業,應優先考慮投資於具備全電式伺服控制功能的CNC彎管機。這類設備雖然初期購機成本較高,但其提供的極高精度、重複穩定性與節能優勢,長遠來看將帶來顯著的投資回報。

- 製程優化建議:在製程規劃階段,應將應力消除熱處理與除氫處理作為標準後續工藝,尤其針對高強度、高風險應用的管件。這將有效降低殘餘應力,並從根本上預防氫脆等潛在的服役失效風險。

- 品質管理建議:應建立並嚴格執行完善的檢驗與測試計畫(ITP),將品質管理從「事後檢查」轉變為「全程管控」。所有關鍵工序都應設立明確的檢驗點與文件記錄,確保從原料到成品的完整可追溯性。這不僅是品質保證的必要條件,更是應對未來潛在故障分析的關鍵依據。

- 未來佈局建議:鼓勵企業積極擁抱數位化與智慧化轉型。投資於數位模擬軟體,在實際生產前進行虛擬試製,可以大幅節省成本並縮短開發週期。同時,逐步將生產設備與中央控制系統整合,實現生產數據的即時監控與大數據分析,這將是提升整體生產效率、實現客製化製造並在高端市場取得競爭優勢的戰略性關鍵。

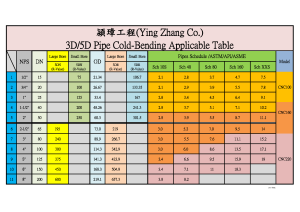

(照片分享:專案建廠管線工程/冷作彎管花絮)

參考文獻

- 彎管是什麼? | 彎管、沖床、鋁管及其他金屬製品加工| 峰億五金有限公司| 台南市, https://www.fengyi-tw.com/pipebendingknowledge

- 冷弯和热弯的区别, http://www.lxbend.com/article-item-460.html

- 加工不锈钢圆管弯管必知的冷作硬化原理- 好物爆料 – 淘江湖, https://jianghu.taobao.com/detail/47400_39677069

- 軋製- 維基百科,自由的百科全書, https://zh.wikipedia.org/zh-tw/%E8%BD%A7%E5%88%B6

- maigangle.com, https://baike.maigangle.com/baike/article/F0A100B2.htm#:~:text=%E5%86%B7%E4%BD%9C%E7%A1%AC%E5%8C%96%E3%80%82-,%E9%87%91%E5%B1%9E%E6%9D%90%E6%96%99%E5%9C%A8%E5%86%8D%E7%BB%93%E6%99%B6%E6%B8%A9%E5%BA%A6%E4%BB%A5%E4%B8%8B%E5%A1%91%E6%80%A7%E5%8F%98%E5%BD%A2%E6%97%B6,%E7%A1%AC%E5%8C%96%E5%B1%82%E6%B7%B1%E5%BA%A6%E6%9D%A5%E8%A1%A8%E7%A4%BA%E3%80%82

- 熱軋鋼與冷軋鋼:概述和差異 – RapidDirect, https://www.rapiddirect.com/zh-TW/blog/hot-rolled-vs-cold-rolled-steel/

- 冷弯管和热弯管主要区别 – 上海震洋流体技术有限公司, http://www.shzylt.cn/ind/204.html

- 彎管機的種類?彎管加工常見的金屬材質與應用領域?世界知名的彎管機廠商有哪些?, https://www.soco.com.tw/news-detail.php?CID=2&NID=133&lang=tw

- SMART弯管机– 技术信息 – BLM Group, https://www.blmgroup.com/zh/wanguanji/smart/jishu-guige

- 冷成型原理, https://www.nationalmachinery.com/cold-forming-principals?lang=zh

- 热轧钢与冷轧钢:概述和差异 – RapidDirect, https://www.rapiddirect.com/zh-CN/blog/hot-rolled-vs-cold-rolled-steel/

- 304不锈钢管冷加工强化及去应力处理, https://www.fszj316.com/zixun/FAQ/1252.html

- 弯管机的工作原理- 新闻中心 – 新乡市长丰冷弯设备有限公司, http://www.hnxxcflw.com/m/news/4_663

- (續上文)冷作彎管應用於混燒能力之管線技術探討 – 潁璋工程興業有限公司, https://yz-pipe-bending.com.tw/%E7%BA%8C%E4%B8%8A%E6%96%87%E5%86%B7%E4%BD%9C%E5%BD%8E%E7%AE%A1%E6%87%89%E7%94%A8%E6%B0%AB%E6%B0%A3%E8%88%87%E5%A4%A9%E7%84%B6%E6%B0%A3%E6%B7%B7%E7%87%92%E8%83%BD%E5%8A%9B%E4%B9%8B%E7%AE%A1%E7%B7%9A/

- 讲解一下什么是型材拉弯, http://www.tyxintai.com/web/news_cjwtjd/207.html

- 12轴数控滚绕弯机50型- 高谱弯曲, https://www.g-cnc.com.cn/%E5%BC%AF%E7%AE%A1%E6%9C%BA/%E6%BB%9A%E7%BB%95%E5%BC%AF%E6%9C%BA/cnc-tube-bender/

- 选型指南_弯管机,液压单头弯管机,数控全自动弯管机, https://www.zjgly.net/xxzn.html

- 冷弯成型模具设计过程。 | 昊通机械, https://www.fshaotong.com/1902.html

- 弯管成形, https://www.ampcometal.com/zh-hans/%E5%BA%94%E7%94%A8/%E5%BC%AF%E7%AE%A1/

- Form BOC 300 水溶性弯管润滑剂, https://www.coomcool.com/zh/product/form-boc-300/

- WD-40 WD40多功能除銹潤滑劑EZ-REACH 可彎曲活動噴嘴450ml2000種功能等你來使用, https://24h.pchome.com.tw/prod/DEAC9H-A900C47SC

- 油气管道冷弯管的技术发展现状, https://yqcy.paperonce.org/OA/pdfdow.aspx?Sid=20150603

- CN103551812A – 一种奥氏体不锈钢冷弯加工方法 – Google Patents, https://patents.google.com/patent/CN103551812A/zh

- 冷弯型钢 – 搜搜钢百科, https://baike.mysteel.com/doc/view/50171.html

- 氫脆- 維基百科,自由的百科全書, https://zh.wikipedia.org/zh-tw/%E6%B0%A2%E8%84%86

- 技术贴|氢脆的新现象与新认识及防治方法,防患于未然 – 国家材料腐蚀与防护科学数据中心, https://www.corrdata.org.cn/fhjs/jishuyingyong/2016-12-22/164006.html

- 不锈钢管退火热处理去除应力-广东海拓公司 – 高频加热机, https://www.hitojd.com/html/news_view_229.html

- 弯管弯曲成形的缺陷及防止措施_参考网, https://m.fx361.com/news/2019/0813/8735994.html

- 如何制定核電廠的冷作彎管ITP(Inspection and Test Plan)&生產流程(Manufacturing Process Plan)? – 潁璋工程興業有限公司, https://yz-pipe-bending.com.tw/%E5%A6%82%E4%BD%95%E5%88%B6%E5%AE%9A%E6%A0%B8%E9%9B%BB%E5%BB%A0%E7%9A%84%E5%86%B7%E4%BD%9C%E5%BD%8E%E7%AE%A1itpinspection-and-test-plan%E7%94%9F%E7%94%A2%E6%B5%81%E7%A8%8B%EF%BC%88manufacturing/

- 氢脆检测|氢致开裂试验|氢致裂纹测试—容大检测 – 腐蚀试验, http://www.cor-test.com/info_HIC-test-5.html

- ASTM F1624 鋼的氫脆閾值, https://www.zwickroell.com/tw/industries/energy/astm-f1624/

- ASTM A234/ASME SA234M 标准规范 – 沧州欧隆管道装备制造有限公司, http://www.czolgd.com/standard/15.html

- ASTM A 106/A106M-2006 – 美国材料试验协会, http://www.pipefitting.cc/uploads/soft/20211014/ASTM_A106-2006.pdf

- 高强耐候冷弯型钢的研究与应用 – 无锡市腾越金属制品有限公司, https://www.tyjs158.com/index.php?c=show&id=39

- 5CLR 重型冷作彎管_配管工程 – YouTube, https://www.youtube.com/watch?v=tkeLo689EV0

- 應用C語言開發彎管機運動模擬軟體, https://www.airitilibrary.com/Article/Detail/U0025-0306200810404401

- Automation System自動化系統: 工業0 CPS-Ready 控制器-新漢智能NexAIoT, https://www.nexaiot.com/tw/iAT2000/Automation%20System

- 穎漢智能全自動化工作站協助企業邁向工業0 – 財經- 工商時報, https://www.chinatimes.com/newspapers/20181119000530-260511