前言:

在當代能源基礎設施中,燃氣複循環電廠(Combined Cycle Power Plant, CCPP)以其高效能與低碳排放的優勢,扮演著日益關鍵的角色。在這些高度複雜的系統中,管路網絡是傳輸高溫、高壓流體的動脈,其完整性直接關係到電廠的運作安全與效率。傳統上,管路方向的變更多依賴預製的彎頭(elbow)與銲接工序,然而,「冷作彎管」(cold-bending)作為一種無需加熱的管路成形技術,因其能有效減少銲道、縮短工時並降低成本而受到工程界的青睞。本報告旨在超越對冷作彎管技術細節的單純闡述,從一個宏觀且系統性的工程視角,將其視為一項涵蓋技術、材料科學、法規要求、品質管理與風險控制的綜合性課題。

本報告將深入分析冷作彎管在CCPP中小口徑管路應用中的全面考量,從工藝選擇、對材料行為的深層影響,到法規規範的應用與品質檢測策略,最終探討其潛在的失效風險與長期可靠性管理。報告的核心論點在於:冷作彎管雖然在初期成本與效率上具有顯著優勢,但其對材料內部結構與應力分佈的影響,若未經嚴格的工程管理與品質控制,將對管路的長期可靠性構成潛在威脅。唯有透過系統性的工程思維,才能確保其安全可靠,實現其在電廠工程中的真正價值。

一、冷作彎管的技術基礎與實作選擇

1.1 冷作彎管工藝方法詳解

冷作彎管是一種在室溫下對管路施加外部機械力,使其發生塑性變形以達到預定彎曲形狀的工藝1。此過程完全依賴物理力的作用,相較於熱作彎管,不需額外加熱,從而節省能源與時間。常見的冷作彎管方法各有其獨特的應用場景與優缺點:

- 旋轉拉彎 (Rotary Draw Bending):此方法使用一套精密模具,包括彎管模、夾模與壓力模,透過彎管模的旋轉動作,將管路沿著模具的輪廓拉動以形成彎曲。由於其可精確控制彎曲角度與半徑,此工藝常被用於需要高精度和一致性的應用,如結構框架或複雜的管路系統3。為防止管材在彎曲過程中發生起皺、壓扁或塌陷等缺陷,尤其是在處理薄壁管材時,通常會額外使用一個內置的「芯軸」(Mandrel)來提供內部支撐1。

- 滾彎 (Roll Bending):這種工藝主要用於製造大半徑的弧形或彎曲,它利用三個或更多呈金字塔狀配置的滾輪。管材從滾輪之間通過,滾輪施加壓力使其逐漸彎曲至所需曲率。此方法特別適合用於長管材和厚管材的彎曲,但其適用性在於需要較大曲率半徑的場合,對於小半徑的緊密彎曲則有限制2。

- 壓縮彎曲 (Compression Bending):此方法利用一個固定的模具與一個反向運動的壓縮模具,將管路強制彎曲至固定模具的周圍3。該工藝的優點是簡單、工具要求不高且用途廣泛3。然而,由於其缺乏對管路內側的精細控制,其精確度通常較差,且不適用於需要控制橢圓度和管壁厚度的複雜應用3。

- 芯軸彎管 (Mandrel Bending):這是一種包含芯軸的拉彎工藝,其核心優勢在於能有效控制管路截面的變形。透過將芯軸插入管內,此方法可支撐管路的內壁,防止在彎曲過程中因應力不均而造成的橢圓化、起皺或扭曲2。因此,芯軸彎管特別適用於對彎曲品質要求極高、且彎曲半徑較小的薄壁管材。

1.2 冷作彎管與其他方案之比較

在CCPP的管路設計與施工中,冷作彎管的決策通常是與其他兩種主要方案——熱作彎管與預製彎頭——進行全面對比的結果。

- 冷作彎管 熱作彎管:冷作彎管的核心特點是不需額外加熱,因此工藝速度快且成本較低2。由於沒有高溫影響,管路表面可保持光滑,避免氧化皮的形成6。然而,冷作需要更大的物理力來使金屬變形,並可能對管材產生「冷作硬化」效應5,這會提高材料的強度和硬度,但同時降低其塑性和延展性7。相對而言,熱作彎管(如感應加熱彎管)則先將管材局部加熱至高溫再施力彎曲1。這種方法所需物理力較小,且能更好地控制管路截面的形狀與壁厚,通常適用於大口徑或厚壁管材1。但熱作過程中的高溫可能改變材料的微觀組織與特性,如P91鋼在熱作後可能形成硬脆的馬氏體結構,從而影響其長期性能9。

- 冷作彎管 預製彎頭:此對比的關鍵在於工程設計的靈活性與管路系統的整體完整性。預製彎頭是標準化的產品,角度固定(如45°、90°、180°),通常由熱作工藝製造而成11。而冷作彎管可根據現場需求,製造出任意角度與半徑的彎曲,提供了更大的設計自由度11。然而,兩者最根本的差異在於對銲道的依賴性。採用預製彎頭意味著每個彎曲點至少需要兩個銲道來連接,而冷作彎管則可顯著減少銲接點,從而降低與銲接相關的眾多風險,如熱應力、銲道缺陷9,以及後續銲道NDT檢測的成本與工時13。此外,冷作彎管通常具有更大的彎曲半徑,有助於實現更平滑的流體流動,減少壓力損失1。

1.3 冷作彎管的工程決策思維

冷作彎管的選擇不應僅僅基於單純的成本或工時考量。其真正的戰略價值在於減少銲道所帶來的多重效益——這不僅僅是降低銲接工時和NDT檢測成本,更重要的是從根本上消除了與銲接缺陷和銲道應力集中相關的潛在風險13。這種本質上的風險降低,在CCPP這種對可靠性要求極高的嚴苛環境中尤為重要。

然而,這種工藝決策也需要一個全面的、基於管路系統「全生命週期」的視角。例如,雖然冷作彎管本身減少了銲接點,但若最終管路仍需透過「承插銲接」等方式與主管道連接,那麼潛在的疲勞失效風險可能從彎曲處轉移到了銲接點15。這種情況表明,單一工藝的優化並不能解決整個系統的風險問題。設計者必須審慎評估整體管路佈局與所有連接方式,以確保安全與成本效益的平衡。

二、冷作彎管對管路材料的影響:微觀與宏觀分析

2.1 材料力學行為與特性變化

冷作彎曲不僅改變了管路的幾何形狀,更在其材料內部誘發了複雜的微觀與宏觀變化,這些變化對管路的長期可靠性至關重要。

- 冷作硬化 (Work Hardening):在低於再結晶溫度的室溫下,對金屬材料進行塑性變形,會導致其微觀晶粒結構發生滑移、位錯密度顯著增加並相互纏結7。這種微觀結構的改變,在宏觀上表現為材料的強度、硬度與耐磨性顯著提高,例如冷拉高強度鋼絲和彈簧的製造就是利用此原理7。然而,硬度的提高是以犧牲材料的塑性與延展性為代價的6,這使得管路在面對突發衝擊或高溫高壓下的連續變形時,更易產生裂紋或脆性破裂。

- 殘餘應力 (Residual Stress):冷作彎曲過程中,管路內外壁的塑性變形程度不均,導致卸載後,材料內部產生不均勻的額外應力,即殘餘應力18。在冷彎管中,通常在外側(彎曲凸側,extrados)會產生殘餘壓應力,而在內側(彎曲凹側,intrados)則產生

殘餘拉應力19。此類殘餘應力的大小可能達到甚至超過材料的屈服強度,對管路的長期可靠性產生重大影響,是日後失效的重要誘因19。 - 鮑辛格效應 (Bauschinger Effect):此效應指金屬材料在經歷某個方向的塑性變形後,其在相反方向的屈服強度會顯著降低20。在冷作彎管中,管路外側受拉伸應變,內側受壓縮應變。鮑辛格效應意味著管路外側的抗壓強度和內側的抗拉強度會因此降低20。對於CCPP管路系統,若其在運作中經歷熱膨脹或流體脈動導致的循環載荷,此效應會使彎曲處的局部屈服強度降低,從而加速疲勞破裂的發生16。

2.2 幾何尺寸的變化與控制

除了材料內部的微觀變化,冷作彎曲還會引起管路幾何尺寸的改變,這些變化必須在設計和製造階段進行嚴格控制。

- 壁厚變化與橢圓度 (Wall Thinning & Ovality):在冷作彎曲過程中,管路外側的管壁會因拉伸而變薄,內側則因壓縮而變厚1。同時,管路截面會從理想的圓形變為橢圓形,這種變形稱為橢圓度2。壁厚變薄直接降低了管路承受內部壓力的能力,而橢圓度則會影響流體流動與管路支撐的設計。為控制這些變形,工程上常採用在管內插入芯軸或填充壓實物(如砂子)的方式來提供內部支撐4。

- 回彈 (Springback):當外部彎曲力被移除後,管路的彈性變形部分會部分恢復,導致最終的彎曲角度會小於模具的設計角度,此現象即為回彈24。回彈量的大小與材料的性質(如屈服強度、彈性模量)、幾何參數(如壁厚與管徑比)及工藝條件(如彎曲速度)密切相關。為了獲得精確的彎曲角度,工程師必須在設計時預留一定的補償角度(過彎),或在彎曲後進行熱校正24。

三、品質管控與法規符合性思維

3.1 ASME B31.1 動力管路規範的應用

燃氣複循環電廠的管路系統,特別是中小口徑的動力管路,其設計、製造、安裝與檢驗通常遵循美國機械工程師學會(ASME)的B31.1動力管路規範(Power Piping Code)25。此規範與ASME B31.3製程管路規範相比,具有更強的「規定性」(Prescriptive)特點,對業主的要求較少,且安全係數更高(通常為4.0)28。此設計哲學源於對發電廠管路系統高溫、高壓、長生命週期(通常超過40年)的嚴苛要求,它內在地反映了對潛在失效模式的高度警惕。因此,冷作彎管的實作必須完全遵循這些規定,而不應僅僅追求短期成本優勢。

針對冷作彎管,ASME B31.1等規範通常會對關鍵參數進行明確要求:

- 最小彎曲半徑:規範會限定最小彎曲半徑,例如某程序規定無縫或ERW碳鋼管路的最小彎曲半徑為其外徑的5倍(1.5D)29。此規定旨在限制因過度彎曲而引起的壁厚減薄與應力集中,確保管路在彎曲後的結構完整性1。

- 壁厚要求:彎曲後的管路壁厚必須符合設計規範的要求6。這意味著在冷彎前,工程師必須預先計算彎曲外側因拉伸而產生的壁厚減薄量,並選擇原始壁厚足以滿足最終要求的管材。任何超出規範的壁厚減薄都將導致管路承壓能力的下降,並構成潛在的運營風險。

值得注意的是,ASME規範是一個不斷演進的過程。例如,最新的B31.1-2024版本已納入對鎳合金在冷作應變計算中的考量27。這表明隨著新材料與新工藝的應用,對冷作彎管的理解與規範要求也在持續更新。一個合格的工程師必須持續關注規範的最新變化,確保其設計與實作符合最新的安全標準,而非僅僅滿足過時版本的要求。

3.2 全面的品質保證與非破壞檢測(NDT)

冷作彎管所產生的潛在缺陷,如微裂紋、內部損傷、壁厚不均或橢圓度,往往肉眼難以察覺,因此非破壞檢測(Non-Destructive Testing, NDT)是確保其品質與完整性的不可或缺的手段30。

- 主要NDT方法:

- 超音波檢測 (UT):透過向管壁發射高頻聲波並分析回波,UT能有效檢測管路內部的裂紋、夾渣、氣孔等缺陷,並可精確測量壁厚30。UT的優勢在於其可檢測內部缺陷,且僅需單側接觸,對於管路內部空間有限的場合極為實用33。

- 磁粒檢測 (MT):此方法適用於檢測鐵磁性材料(如碳鋼、合金鋼)的表面和近表面裂紋。其原理是透過磁場在缺陷處產生洩漏,並吸附灑在表面的磁性顆粒,從而使缺陷可見30。

- 液滲檢測 (PT):PT適用於檢測所有表面開口缺陷,特別適用於非鐵磁性材料(如不鏽鋼)和形狀不規則的部件。其原理是利用液體滲透劑滲入表面缺陷,再透過顯像劑將缺陷顯現出來30。

- 射線照相檢測 (RT):透過X射線或伽馬射線穿透管路,在底片上形成影像,可用於檢測內部缺陷14。新技術如可彎曲射線探測器(Bendable Radiography Detector),能更好地適應管路的曲面,提供更清晰、更準確的影像,減少了因管路曲率而造成的影像失真問題35。

下表總結了冷作彎管可能產生的特定缺陷與相應的NDT檢測方法,為工程師提供快速決策的參考。

表一:冷作彎管缺陷與NDT方法匹配矩陣

| 潛在缺陷類型 | NDT檢測方法 | 檢測能力 | 適用材料 |

| 表面劃痕或微裂紋 | 視覺檢測 (VT) | 檢測表面可見缺陷 | 所有材料 |

| 磁粒檢測 (MT) | 檢測表面及近表面裂紋 | 鐵磁性材料 | |

| 液滲檢測 (PT) | 檢測表面開口裂紋 | 所有材料 | |

| 內部裂紋、夾渣、氣孔 | 超音波檢測 (UT) | 高靈敏度檢測內部缺陷 | 所有材料 |

| 射線照相檢測 (RT) | 透過影像顯示內部缺陷 | 所有材料 | |

| 壁厚減薄 | 超音波檢測 (UT) | 精確測量壁厚 | 所有材料 |

| 橢圓度 | 視覺檢測 (VT) | 測量管路外形變形 | 所有材料 |

四、工程管理與風險控制實務

4.1 潛在失效模式與案例分析

未經妥善控制的冷作彎管,可能引發多種潛在的失效模式,對電廠的長期運營構成威脅。

- 振動疲勞 (Vibration Fatigue):CCPP中小口徑管路易受主管道流體脈動或設備振動的影響,產生高頻、小振幅的循環應力15。冷作彎曲處作為幾何不連續點,會形成應力集中,成為疲勞裂紋的優先萌生點22。尤其是在傳統承插銲接(socket weld)與主管道的連接點,如果彎管處的支撐設計不當,振動應力可能會集中在此處,從而導致疲勞失效。例如,有報告指出某核電廠的小口徑管路在承插銲接點處因振動疲勞而失效15,這凸顯了管路支撐設計與振動監測的重要性。

- 應力腐蝕龜裂 (Stress Corrosion Cracking, SCC):應力腐蝕龜裂的發生需同時滿足三個條件:易感材料、腐蝕性環境以及高於閾值的拉伸應力36。冷作彎管在內部產生的殘餘拉應力正是觸發SCC的關鍵誘因之一37。即使管路外部沒有施加運作應力,內部的殘餘應力仍可能導致裂紋在特定腐蝕性環境下萌生與擴展36。因此,在濕氣、化學物質或高溫環境中的冷彎管路,其SCC風險必須被嚴肅評估。

- 脆性破裂 (Brittle Fracture):冷作硬化雖然提高了材料的強度,但同時也降低了其延展性與韌性6。在高應力、低溫或衝擊載荷下,硬化的管路可能發生低應力脆性破裂10,而非預期的塑性變形。儘管相關失效案例多見於熱作彎管因熱處理不當而變脆,但其背後的材料變硬變脆機制與冷作硬化有異曲同工之處,可作為警示,提醒工程師必須對材料的機械性能變化保持警覺。

4.2 風險緩解與長期可靠性策略

要將冷作彎管的固有風險降至最低並確保其長期可靠性,必須在工程項目的各個階段實施一套全面的風險管理策略。

- 設計階段:

- 最小彎曲半徑:嚴格遵循ASME B31.1等規範要求的最小彎曲半徑(如5D或更大),以最小化壁厚減薄與應力集中1。

- 材料選擇:優先選擇具有良好延展性與彎曲性能的材料6,並充分考慮其冷作硬化後的性能變化。

- 應力分析:利用有限元素分析(FEA)等工具,精確模擬管路在冷彎後與運作載荷下的應力分佈,特別是高應力區域22。

- 製造與安裝階段:

- 工藝控制:使用配備芯軸的高精度彎管機,並控制彎曲速度,以減少幾何變形與應力2。對於關鍵應用,可考慮在彎曲後進行

應力消除熱處理24,以釋放冷作產生的殘餘應力21。 - 精確測量:透過高精度雷射測距儀或角度規,確保彎曲角度與回彈補償的準確性24。

- NDT檢測:在管路投入使用前,必須對冷彎區域進行全面的NDT檢測,特別是利用超音波或射線照相檢測內部缺陷。

- 工藝控制:使用配備芯軸的高精度彎管機,並控制彎曲速度,以減少幾何變形與應力2。對於關鍵應用,可考慮在彎曲後進行

- 運營與維護階段:

- 管路完整性管理:建立涵蓋定期檢測、監控與維護的管路完整性管理計劃38。

- 振動監測:針對CCPP的動態特性,實施持續的振動監測計畫,特別關注彎曲與銲接點等高風險區域,以預防疲勞失效16。

- 定期NDT檢查:在計畫性維護停機期間,定期對冷作彎管部分進行非破壞性檢測,以檢測潛在的缺陷進展。

結論與建議

冷作彎管在燃氣複循環電廠中小口徑管路中的應用,無疑是一項具有巨大潛力的技術。其核心價值在於減少銲道,從而降低與銲接相關的眾多風險與成本,提升了管路系統的整體完整性。然而,這種效益的實現是以材料內部微觀結構改變和宏觀殘餘應力產生為代價的。

為了確保冷作彎管的長期安全與可靠性,我們必須採取一套全面的工程管理模式,整合以下關鍵環節:

- 設計與選材:嚴格遵循ASME B31.1等規範,選擇合適的材料,並設定保守的彎曲半徑。

- 工藝控制:採用高精度的彎管機與輔助模具,並根據材料特性實施應力消除等工藝優化。

- 品質保證:將全面的NDT檢測納入品質控制流程,確保在投入運營前所有潛在缺陷均被發現並處理。

- 長期監測:在營運階段,實施管路完整性管理與振動監測,以預防疲勞、應力腐蝕龜裂等潛在失效模式。

透過這種系統性的方法,CCPP的工程師和管理者才能充分利用冷作彎管的技術優勢,同時將其固有的風險降至最低,從而確保電廠的長期穩定、安全與高效運轉。

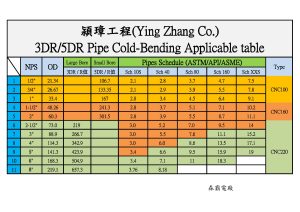

(照片分享: 森霸燃氣複循環電廠小尺寸彎管工程 / 各種材質起始第1#~5#spool由QC執行PT檢測花絮)

參考文獻

- Pipe Bends: A Quick Primer – Unified Alloys, 檢索日期:8月 31, 2025, https://www.unifiedalloys.com/blog/pipe-bends

- Most Effective Cold Bending Processes for Stainless Steel Pipes – New Mexico Metals LLC, 檢索日期:8月 31, 2025, https://newmexico-metals.com/what-are-the-most-effective-cold-bending-processes-for-stainless-steel-pipes/

- 了解彎管:方法與應用, 檢索日期:8月 31, 2025, https://proleantech.com/zh-TW/bending-pipe-methods/

- 弯曲不锈钢管:有效的工艺和首要考虑因素, 檢索日期:8月 31, 2025, https://www.rapiddirect.com/zh-CN/blog/bending-stainless-steel-tubing/

- What is the difference between cold bending vs hot bending? – Plate Rolling Machine, 檢索日期:8月 31, 2025, https://www.plateroller.com/plate-roller-operation-manual/what-is-the-difference-between-cold-bending-vs-hot-bending.html

- Cold Bending Technology of Mild Steel Pipe, 檢索日期:8月 31, 2025, https://www.eastern-steels.com/newsdetail/cold-bending-technology-of-mild-steel-pipe.html

- 不锈钢加工硬化的知识介绍 – 买钢乐官网, 檢索日期:8月 31, 2025, https://baike.maigangle.com/baike/article/F0A100B2.htm

- 冷作硬化強度增加: r/MechanicalEngineering – Reddit, 檢索日期:8月 31, 2025, https://www.reddit.com/r/MechanicalEngineering/comments/ahvnmv/increased_strength_in_cold_working/?tl=zh-hant

- Applicability of the induction bending process to the P91 pipe of the PGSFR – ResearchGate, 檢索日期:8月 31, 2025, https://www.researchgate.net/publication/346709992_Applicability_of_the_induction_bending_process_to_the_P91_pipe_of_the_PGSFR

- (PDF) Cause analysis of leakage failure of an induction heating bend pipe in a gas pipeline, 檢索日期:8月 31, 2025, https://www.researchgate.net/publication/378016747_Cause_analysis_of_leakage_failure_of_an_induction_heating_bend_pipe_in_a_gas_pipeline

- Piping and Pipeline Bends – EPCM Holdings, 檢索日期:8月 31, 2025, https://epcmholdings.com/piping-and-pipeline-bends/

- Seamless Elbow Manufacturing Method Cold Bending – Hebei Haihao Group, 檢索日期:8月 31, 2025, https://www.haihaopiping.com/seamless-elbow-manufacturing-method-cold-bending.html

- 5CLR 重型冷作彎管_配管工程 – YouTube, 檢索日期:8月 31, 2025, https://www.youtube.com/watch?v=tkeLo689EV0

- Radiographic Testing of Welds – Sawyer Mfg. Company, 檢索日期:8月 31, 2025, https://sawyermfg.com/radiographic-testing-of-welds/

- Vibration assessment method and engineering applications to, 檢索日期:8月 31, 2025, https://www-pub.iaea.org/mtcd/publications/pdf/p1362_cd/htm/pdf/session3/055.pdf

- (PDF) Experimental and Numerical Evaluation of the Vibration Fatigue of Small Bore Pipe in PWR – ResearchGate, 檢索日期:8月 31, 2025, https://www.researchgate.net/publication/271968352_Experimental_and_Numerical_Evaluation_of_the_Vibration_Fatigue_of_Small_Bore_Pipe_in_PWR

- COLD FORMING STAINLESS STEEL BAR AND WIRE – Nickel Institute, 檢索日期:8月 31, 2025, https://nickelinstitute.org/media/1647/coldformingstainlesssteelbarandwire_9019_.pdf

- The formation of residual stresses during the cold drawing of seamless pipe, 檢索日期:8月 31, 2025, https://www.hu-steel.com/news355_540.html

- Residual Stress in Pipelines | Lambda Technologies, 檢索日期:8月 31, 2025, https://www.lambdatechs.com/wp-content/uploads/Residual-Stress-in-Pipelines.pdf

- Changes in Tensile Properties Due to Cold Bending of Line Pipes – ResearchGate, 檢索日期:8月 31, 2025, https://www.researchgate.net/publication/267603152_Changes_in_Tensile_Properties_Due_to_Cold_Bending_of_Line_Pipes

- Bauschinger effect – Wikipedia, 檢索日期:8月 31, 2025, https://en.wikipedia.org/wiki/Bauschinger_effect

- Stress in Pipe Bends: Minimizing Fatigue Risks in Your Piping System – SPSInc, 檢索日期:8月 31, 2025, https://scottprocess.com/blog/2024/03/27/stress-in-pipe-bends-minimizing-fatigue-risks-in-your-piping-system/

- Mechanical Behavior of Steel Pipe Bends; An Overview. – Edinburgh Research Explorer, 檢索日期:8月 31, 2025, https://www.research.ed.ac.uk/files/29451682/PVP_15_1165.pdf

- LS Tech – 上管弯曲设计技巧, 檢索日期:8月 31, 2025, https://www.longshengmfg.com/zh-CN/%E4%B8%8A%E7%AE%A1%E5%BC%AF%E6%9B%B2%E8%AE%BE%E8%AE%A1%E6%8A%80%E5%B7%A7/

- 1, POWER PIPING – ASME Digital Collection, 檢索日期:8月 31, 2025, https://asmedigitalcollection.asme.org/ebooks/book/chapter-pdf/2794329/802694_ch16.pdf

- ASME B31.1-2016 – Standards Michigan, 檢索日期:8月 31, 2025, https://standardsmichigan.com/wp-content/uploads/2018/01/Proposed-Revision-of-B31.X-Power-Piping-Public-Review-Draft-2346.pdf

- ASME B31.1-2024: Power Piping [New] [Changes] – The ANSI Blog, 檢索日期:8月 31, 2025, https://blog.ansi.org/ansi/asme-b31-1-2024-power-piping-changes/

- ASME B31.3 与ASME B31.1:有什么区别?, 檢索日期:8月 31, 2025, https://www.alekvs.com/zh/asme-b31-3-vs-asme-b31-1-whats-the-difference/

- BENDING PROCEDURE 3 – Engineering Services LP, 檢索日期:8月 31, 2025, https://engineeringserviceslp.com/wp-content/uploads/2021/01/PROCEDURE-03.pdf

- Non-Destructive Testing (NDT): Types and Techniques – Voliro, 檢索日期:8月 31, 2025, https://voliro.com/blog/non-destructive-testing/

- Ultimate Guide to NDT: Methods, Tools, and Applications – Flyability, 檢索日期:8月 31, 2025, https://www.flyability.com/blog/ndt

- What non – destructive testing methods are suitable for cold drawn seamless steel tube?, 檢索日期:8月 31, 2025, https://www.jianningmetals.com/blog/what-non-destructive-testing-methods-are-suitable-for-cold-drawn-seamless-stee-775226.html

- Ultrasonic Pipe Testing – Inspection – Applied Technical Services, 檢索日期:8月 31, 2025, https://atslab.com/inspection/certified-pipe/ultrasonic-pipe-testing/

- Ultrasonic Testing (UT): A Versatile Method for NDT Inspections – ASNT, 檢索日期:8月 31, 2025, https://www.asnt.org/what-is-nondestructive-testing/methods/ultrasonic-testing

- From Rigid to Flexible: The Rise of Bendable Radiography Detectors in Pipeline Inspection, 檢索日期:8月 31, 2025, https://bluestar-ee.com/from-rigid-to-flexible-the-rise-of-bendable-radiography-detectors-in-pipeline-inspection/

- What Causes Stress Corrosion Cracking In Pipelines? – Corrosionpedia, 檢索日期:8月 31, 2025, https://www.corrosionpedia.com/what-causes-stress-corrosion-cracking-in-pipelines/2/1404

- (PDF) Stress corrosion cracking in pipelines – ResearchGate, 檢索日期:8月 31, 2025, https://www.researchgate.net/publication/346862568_Stress_corrosion_cracking_in_pipelines

- Power Plant Integrity Management Services – Intertek, 檢索日期:8月 31, 2025, https://www.intertek.com/asset-integrity-management/power-plant/

- Integrity Management – Marathon Pipeline, 檢索日期:8月 31, 2025, https://www.marathonpipeline.com/Operations/Integrity_Management/