在液化天然氣(LNG)接收站的儲槽管線興建工程中,冷作彎管(Cold Bending)和電銲配管(Welding Fabrication)是兩種常見的管線連接方式。它們各有優缺點,選擇哪種方式取決於多重考量,特別是考量到LNG管道的低溫高壓特性。

冷作彎管 (Cold Bending)

冷作彎管是利用專用設備在常溫下將直管彎曲成特定角度,形成彎管彎頭化的工法。

優點:

- 減少銲道數量: 這是冷作彎管最大的優勢。相較於使用多個預製彎頭和直管來組裝,冷作彎管能顯著減少管線上的銲道數量。在LNG這種低溫高壓的環境下,每個銲道都是潛在的洩漏或應力集中點,銲道越少,系統的整體可靠性就越高,風險也越低。

- 降低材料成本: 由於不需要購買額外的彎頭配件,可以節省材料成本。

- 縮短工期: 減少銲接工作量,也意味著可以節省大量的銲接、檢測和熱處理時間,從而縮短整體施工工期。

- 更佳的流體力學: 冷作彎管產生的彎曲半徑通常比標準彎頭更平滑、更長,這能減少管線內的壓力損失和湍流,提高流體輸送效率。

缺點:

- 設備成本高: 冷作彎管需要專門的彎管機設備,這類設備通常體積大、成本高,且需要熟練的操作人員。

- 對材料要求高: 彎管過程會對管材產生應力,若管材品質不佳或操作不當,可能導致管壁變形、變薄,甚至產生微裂紋,影響結構完整性。因此,需要使用高韌性、適合彎曲的管材。

- 施工場地限制: 由於設備體積大,施工場地必須有足夠的空間來架設和操作彎管機。

(照片為:3″ A312 tp321_160s 冷作彎管後檢測彎&彎中心距離準確性)

電銲配管 (Welding Fabrication)

電銲配管是將預製的標準管件(如彎頭、三通、法蘭等等)和直管,透過銲接的方式連接起來。

優點:

- 通用性強: 銲接技術是一種非常成熟且通用的工法,所需的設備和技術人員相對容易取得。

- 靈活性高: 能夠應對複雜的管線配置和空間限制,可以透過組合各種標準管件來實現任何角度和方向的管線佈置。

- 精準度高: 每個預製管件的尺寸和角度都經過精確加工,可以確保管線配置的精準度。

缺點:

- 銲道數量多: 這是電銲配管的致命傷。每個彎頭都需要兩個銲道,複雜的管線佈置會導致焊道數量大幅增加。

- 增加洩漏風險: 銲道越多,潛在的應力集中點和洩漏風險就越高,特別是在LNG的極低溫環境下,銲道的品質控制至關重要,需要進行更多的非破壞性檢測(如X光、超音波等)。

- 工期長、成本高: 更多的銲道需要花費更多的時間進行銲接、熱處理、檢測和修補,這會顯著延長施工工期並增加人力和檢測成本。

- 較差的流體力學: 標準彎頭通常有較小的彎曲半徑,這會增加流體在轉彎時的壓力損失,降低輸送效率。

(照片為:溜冰場冷凍管系統將接頭coupling銲接固定於管線上)

綜合比較與結論

| 特性 | 冷作彎管 (Cold Bending) | 電銲配管 (Welding Fabrication) |

| 銲道數量 | 極少 | 多 |

| 可靠性 | 高 (洩漏風險低) | 較低 (洩漏風險高) |

| 施工工期 | 較短 (銲接及檢測工作少) | 較長 (銲接及檢測工作多) |

| 流體效率 | 高 (壓力損失小) | 較低 (壓力損失大) |

| 設備成本 | 高 (需專用彎管機) | 較低 (通用銲接設備) |

| 靈活性 | 較低 (受設備限制) | 高 (可組合多種管件) |

總之,在LNG儲槽管線這種對安全和可靠性要求極高的應用場景中,冷作彎管因其能大幅減少銲道數量,從而降低洩漏風險和提高整體可靠性,通常是更受青睞的選擇。 雖然冷作彎管的前期設備投入較高,但在後續的施工成本和長期運營風險的考量下,其優勢通常更為突出。電銲配管則適合在管線佈置非常複雜,冷作彎管設備難以施展的狹小空間或特殊場景下使用。

綜合上述說法,預製採用冷作彎管施工與現場採用電銲配管來搭配使用,其優勢如何?

在液化天然氣(LNG)接收站的儲槽管線工程中,結合預製冷作彎管與現場電銲配管是一種非常聰明且實際的工法,它能最大化兩者的優點,並有效彌補各自的缺點。

綜合工法的優勢

這種混合使用的方式主要目的是減少現場高風險的銲接工作量,同時保有設計的靈活性。其核心優勢如下:

- 極大化減少銲道數量,提升安全性與可靠性

- 冷作彎管負責關鍵彎道: 在管線佈局中,那些彎曲角度大、需要大量彎頭才能完成的部分,可以利用冷作彎管來一次性成型。這樣一來,原本可能需要四到六個彎頭和相應的銲道,現在只需兩個銲道(與前後直管連接)就能完成,顯著降低了銲道總數。

- 電銲配管負責次要連接: 對於一些短距離的直管連接、三通分流、法蘭接頭等,則在現場採用成熟的電銲技術來完成。這類連接點通常是不可避免的,且現場電銲能提供最高的施工彈性。

透過這種分工,管線系統的焊道總數會比純粹使用電銲配管少得多,從而大幅降低了洩漏的潛在風險,特別是在LNG的極低溫環境下,這對管線的長期安全運行至關重要。

- 優化施工流程,縮短工期

- 預製與現場同步作業: 冷作彎管可以在工廠或預製場地先行製作,然後運送到現場。這段時間,現場可以同步進行基礎建設或其他管線的安裝,實現同步平行作業。

- 減少現場銲接與檢測時間: 由於主要的彎曲管段都是預製好的,現場只需要進行少量的銲接工作。這大大節省了現場進行銲接、熱處理、非破壞性檢測(如X光)以及修補的時間,加快了整體施工進度。

- 兼顧流體效率與施工彈性

- 流體效率最佳化: 重要的彎曲管段採用冷作彎管,其平滑的彎曲半徑能有效減少壓力損失和湍流,保證了LNG輸送的最高效率。

- 設計彈性保留: 在預製冷作彎管無法適用或空間狹窄的局部區域,現場電銲配管則能提供必要的靈活性,讓工程師可以精準調整管線走向,適應複雜的現場環境。

結論

結合預製冷作彎管與現場電銲配管,是一種取長補短的完美策略。它不僅能大幅提升LNG管線的安全性與可靠性,也能有效縮短工期、降低整體工程風險。這種工法是現代大型石化或能源工程中,在追求效率、安全與品質三者平衡下的最佳選擇。

簡單來說,就是將複雜的、高風險的彎管工作在可控的環境下先行完成,然後在現場用最靈活的方式進行最終的組裝。

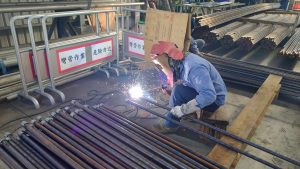

(照片為:氫氣壓縮機機台組裝所採取冷作彎管與電銲作業二種工法搭配使用)