隨科技之進步,人類對電力之需求日益升高,高效率之發電系統與降低發電系統對環境破壞為目前發電設備系統之主要需求,為提高發電設備之效率,提高大型動力鍋爐之蒸汽產出量與提高蒸汽流體之壓力、溫度已成動力鍋爐之主要發展趨勢。然而,提高蒸汽之壓力與溫度易造成發電鍋爐過熱器爐管之熱負荷,為符合蒸汽高溫、高壓之要求與提高過熱器爐管之高溫強度與耐高溫潛變等性質。

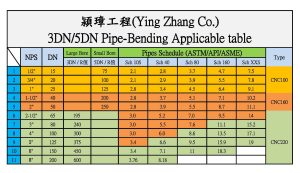

以下舉例來說,添加鉻(9 wt% Cr)與鉬(1 wt% Mo)元素於管材中而成高溫性質優異之SA213-T(P)91合金鋼管,該合金鋼管為目前超臨界鍋爐過熱器爐管之最佳選擇材料,添加合金元素雖可大幅提升合金鋼管之高溫機械性質與硬度,但高硬度之T(P)91 合金鋼管於冷作彎管製程中,因塑性變形產生差排之累積與殘留應力之提升,過高之差排密度與殘留應力,易導致裂縫等缺陷出現於合金鋼管之彎管區域,對鍋爐壓力件之品質與可靠度造成嚴重影響。

目前為止,國外大型動力鍋爐壓力件生產廠商大部分採用熱作彎管製程與鍛造製程進行T(P)91 合金鋼管之彎管。熱作彎管製程需加熱管材後,方可進行彎管作業且鋼管材料受熱脹冷縮之影響,熱作彎管製程無法單獨完成彎管後所需之精準尺寸,需冷作彎管製程之輔助,方可達成彎管所需之精確尺寸,故熱作彎管製程不僅製程複雜且製造成本較冷作彎管為高。

鍛造製程雖可產出尺寸精密之彎管,但鍛造製程之模具僅能製造單一彎管,無法生產連續之過熱器爐管迴路(loop),需以人工銲接方式將鍛造彎管與合金鋼管銲合,此一製造程序較繁雜且所需之銲接作業較多,不僅難以控管爐管迴路之品質且製作安裝的成本相對更高。

相較之下,冷作彎管之製程操作性佳且可進行連續彎管,可有效降低人工銲接所需之技術與成本,進而提高爐管之品質,且製造成本遠低於前述之熱作彎管與鍛造製程。

故開發T(P)91合金鋼管之冷作彎管製程,突破現存之技術瓶頸,提升超臨界動力鍋爐壓力件之製造技術,進而提高國內鍋爐壓力件製造廠商之國際競爭力,實為必行之趨勢。(資訊來源:科技部研究計畫案)

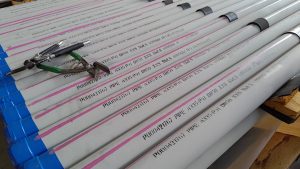

(以上圖片A335.P91_厚度XXS等級材質易被冷作彎管作業)

冷作彎管最大特色是「彎頭無接縫」,即是彎頭部位(elbow)兩端無環口銲縫,而是與直管部份直接結合(其實是一體,而非結合)。冷作彎管「彎頭無接縫」在力學上,主要用來克服彎頭(elbow)和直管間的環口銲的接縫之容許熱應力損失(依管材銲材之材質及銲工工藝而定)、和材質脆化問題(達攝氏數百度的高溫銲接)。但冷作彎管並非萬能,仍有一些特定材質無法適用,但可適用於大多數的管線工程。

冷作彎管最大的優勢:

1. 無須再採購彎頭(elbow)

2. 施工工期大幅壓縮與預製人員大量減少

3. 易於維護管理且長期經營風險降低

1. 無須再採購彎頭(elbow)

2. 施工工期大幅壓縮與預製人員大量減少

3. 易於維護管理且長期經營風險降低

這個時代~~不是有工作…工人就會請的到!沒訂單…工人更是會養不住!

對於辛苦的工作…很多年輕人還是有排斥感,教不了、駡不得、到職日隔天=離職日的情形並非罕見。(例如俗稱 3D 工作: Dirty, Dangerous, Difficult 骯髒、危險、辛苦)

對於辛苦的工作…很多年輕人還是有排斥感,教不了、駡不得、到職日隔天=離職日的情形並非罕見。(例如俗稱 3D 工作: Dirty, Dangerous, Difficult 骯髒、危險、辛苦)

這讓我們在工地裡仍能看到很多中壯年背影,這是經營者心中的痛。人力斷層市場委縮和同業削價競爭與日俱增,也讓企業經營壓力加大加深。中小企業都是胝手胼足、步步為營的磨練成長,許多的企業能成功存活,甚至轉型茁壯,”一定要”搭上「時代列車」譬如:資訊化、機械化、全球化…好多方面。搭不上的…只能任由時代巨輪殘忍的摧殘輾壓。

{銲口銲接}…傳統配管的彎頭環口銲接是必要之惡,石化工業配管在高溫銲接所留下的缺失(料/工/檢)、殘餘應力、危險隱患等等,在以前機械不夠發達的年代,只能”容忍”,無法”克服”。在工廠運轉維護的經驗中,管線破裂/破損多是發生在銲道鄰近處,尤其是彎頭環銲處最常見。

我們使用了高精密度的大型CNC彎管加工機台,可以使傳統配管工作進入半自動化的新時代,人力使用可以降低 30~50%,但彎管品質更好、配管工期更短。以機械取代大量的人力,是不可抗拒的趨勢!尤其是大量勞務的傳統產業,這是我們擺脫 “低價值生產鏈” 作為產業創新技術提升的開始。