報告編號: CTCI-YZ-TECH-2026

日期: 2026年1月

適用專案類型: 超超臨界燃煤電廠 (USC)、燃氣複循環電廠 (CCPP)、核能設施

關鍵詞: iEPC、3D/5D 冷彎技術 (Cold Bending)、流動加速腐蝕 (FAC)、潁璋工程 (YZ)、決策方針

1. 摘要

在全球能源基礎設施建設中,管線系統的長期可靠度與流體傳輸效率至關重要。CTCI 中鼎集團在推動「iEPC(智能化EPC)」與「綠色工程」的過程中,面臨傳統工法的雙重挑戰:一是現場銲接(Welding)帶來的高昂人力與檢測成本;二是傳統短半徑彎頭(1.5D Elbows)在高溫高壓流體下易引發流動加速腐蝕(FAC)與壓力損失。

本研究整合了 CTCI 協作夥伴–潁璋工程興業有限公司(Ying Zhang Engineering, 簡稱 YZ) 的技術量能,提出一套針對發電廠特性的技術修正方案。研究指出,發電廠管線配置應優先採用 3D 或 5D 長半徑彎管。YZ 具備的高精度全數控(CNC)冷彎技術,能在不使用高耗能感應加熱(Induction Heating)的前提下,高效生產符合 ASME B31.1 規範的 3D/5D 彎管。

此技術不僅消除了環口銲道(Circumferential Welds)帶來的洩漏風險與射線檢測(RT)成本,更透過優化彎曲曲率,顯著降低了管內流體紊流與沖蝕風險。本報告建立了一套新的「技術選擇決策方針」,建議 CTCI 在未來的電廠專案(如國光、大林、通霄等案)中,將中小口徑管線的配置策略轉型為「優先採用 3D/5D 冷彎」,以實現工程品質與運維效益的雙贏。

2. 專案背景:發電廠管線的特殊需求與挑戰

2.1 長半徑彎管 (3D/5D) 的設計必要性

與一般石化廠不同,現代化發電廠(特別是超超臨界機組與複循環機組)的管線內流體具有高流速、高溫度的特性。

- 流體動力學考量: 標準5D 彎頭會造成劇烈的流體分離與二次流(Secondary Flow),導致壓降增加及泵浦能耗上升。

- 抗沖蝕需求: 流動加速腐蝕(FAC) 是電廠管線失效的主因之一。採用 3D 或 5D 的大曲率半徑,能有效平緩流線,降低局部紊流強度,從而延長管線壽命 1。

2.2 現行工法的侷限

為了獲得 3D/5D 的彎管,傳統上常採用以下兩種方式,但均有缺點:

- 感應加熱彎管 (Hot Induction Bending): 雖可製作大半徑,但設備龐大、能耗極高,且加熱過程會改變材料微觀結構,需複雜的熱處理復原。

- 拼接銲接: 將多段直管或彎頭銲接拼接,這增加了銲道數量,也就是增加了潛在失效點與 NDE(非破壞性檢測)成本。

3. 解決方案核心:潁璋工程 (YZ) 3D/5D 冷彎技術解析

本研究鎖定 CTCI 的長期協作夥伴「潁璋工程」,分析其如何透過冷彎技術滿足電廠對長半徑彎管的嚴格要求。

3.1 3D/5D 高精度冷彎量能

潁璋工程配備先進的 CNC 彎管機具,其核心優勢在於能對 0.5″ 至 8″ (DN15 – DN200) 的管徑進行精密冷彎,且標配模具即包含電廠規範要求的 3D 與 5D 曲率半徑 3。

- 技術優勢: 與感應彎管相比,YZ 的冷彎製程完全不需加熱,避免了材料晶粒粗大化或敏化的風險,且生產速度快 5~10 倍。

- 幾何精度: 透過 CNC 控制回彈率(Spring-back),確保 3D/5D 彎管的幾何尺寸精準,利於現場模組化組裝。

3.2 廣泛的材料與管壁適應性

針對電廠高溫高壓的工況,YZ 設備具備強大的推力與剛性:

- 管壁厚度: 可處理從 Sch 40 至極厚壁 Sch XXS 的管材,滿足高壓主蒸汽或給水管線需求。

- 材質覆蓋: 涵蓋碳鋼、高應變合金鋼(High-strain Alloy Steel) 及各類不銹鋼。

- 品質控制: 配備內芯棒(Mandrel)與防皺板技術,即使在 3D/5D 彎曲下,也能將橢圓率(Ovality) 與 管壁減薄率 控制在優於 ASME B31.1 的標準內 3。

4. 冷彎與傳統工法之多維度對比分析

4.1 物理特性與運維效益 (FAC防治)

| 評估項目 | 傳統銲接彎頭 (1.5D Welded Elbow) | YZ 長半徑冷彎 (3D/5D Cold Bend) | 電廠運維影響分析 |

| 流體型態 | 急劇轉彎,易產生渦流與氣穴 | 平滑過渡,流線順暢 | 3D/5D 冷彎顯著降低 FAC (流動加速腐蝕) 風險。 |

| 管內壁狀況 | 銲道處有熔透波紋 (Penetration) | 光滑連續,無幾何不連續點 | 減少流體阻力,降低長期泵浦電力消耗。 |

| 洩漏風險 | 每個轉彎處有 2 道環口銲道 | 無銲道 (Jointless) | 消除高壓管線最脆弱的熱影響區 (HAZ) 洩漏點。 |

| ASME 合規性 | 需符合 Para 127 銲接規範 | 需符合 Para 102.4.5 壁厚要求 | YZ 透過採購加厚母材 (Schedule Upgrade) 確保彎曲後壁厚合規 4。 |

4.2 經濟效益與工期量化模型

以一支 6 英吋 Sch 80 碳鋼管製作 90 度 3D 彎管為例:

| 工項 (Activity) | 感應加熱彎管 (Induction) | YZ CNC 冷彎 (Cold Bending) | 效益分析 |

| 能源消耗 | 極高 (高週波加熱+水冷) | 極低 (僅液壓動力) | 冷彎符合綠色工程低碳排指標。 |

| 加工時間 | 約 60~90 分鐘/口 | 約 10~15 分鐘/口 | 生產效率提升 400% 以上。 |

| 後熱處理 | 必須 (N+T 或 PWHT) | 通常免除 (視應變率而定) | 減少製程步驟與費用。 |

| 表面處理 | 需噴砂除氧化皮 | 無氧化皮 | 保持管材原廠防鏽底漆或光潔度。 |

4.3 冶金風險控管

- 碳鋼/合金鋼: 對於 P-No.1 材質,冷彎通常不需額外熱處理。對於 P91 等高合金鋼,若採用冷彎,需嚴格執行正常化與回火(N+T)或退應力機制以消除加工硬化,這點需在 YZ 工廠內完成。

- 不銹鋼: 台電規範對於不銹鋼冷彎後的硬度有嚴格限制(避免 SCC)。YZ 的製程需搭配適當的固溶退火(Solution Annealing),以確保材料抗腐蝕能力不低於母材。

5. 針對 EPC 建廠之新型管線配置技術選擇決策方針

基於上述分析,本報告提出更新版的「技術選擇決策方針」。此方針強調以 3D/5D 規格 為預設標準,並優先選用冷彎工法。

5.1 決策邏輯樹 (Decision Logic)

- 第一層篩選:幾何規格 (Radius)

- 3D / 5D (電廠標準): 進入冷彎評估流程。這是為了確保最佳流體效率。

- 5D (空間受限): 僅在極度擁擠且無法變更設計的管廊(Rack)中使用,可選用 YZ 的 1.5D 冷彎或傳統銲接彎頭。

- 第二層篩選:管徑 (Diameter)

- ≦ 8 英吋 (DN200): 優先採用 YZ 冷彎。此範圍是冷彎機最具經濟效益的區間,且能完全覆蓋電廠大量的輔助管線(BOP)。

- > 8 英吋: 採用感應彎管(Induction Bending)或銲接彎頭。

- 第三層篩選:材質 (Material)

- 碳鋼 (CS): 全面採用冷彎,免除 RT 檢測。

- 不銹鋼 (SS) / 合金鋼: 採用冷彎 + 工廠熱處理 (Heat Treatment)。確保硬度與金相組織符合台電規範。

5.2 技術選擇決策方針表

| 評估維度 | 首選策略:YZ 3D/5D 冷彎技術 | 替代策略:感應彎管 / 銲接彎頭 | 決策依據 |

| 主要訴求 | 流體穩定性 (FAC防治) + 效率 | 大口徑需求 / 極端空間限制 | 電廠長壽命運轉需靠 3D/5D 幾何來保障。 |

| 適用管徑 | 0.5″ ~ 8″ (涵蓋全廠 70% 管量) | > 8″ 或 維修備品 | YZ 在中小口徑具備絕對成本與速度優勢。 |

| 彎曲半徑 | 3D 或 5D (符合電廠規範) | 1.5D (僅限空間不足處) | 長半徑彎管是現代電廠設計的主流標準。 |

| 銲接需求 | 零 (一體成型) | 每處 2 道銲口 | 徹底消除銲接變異與缺工風險。 |

| NDE 成本 | 無 (僅需外觀/測厚) | 極高 (RT/UT/MT) | 直接將檢測預算轉化為淨利潤。 |

| ESG 指標 | 優 (低碳、省能) | 劣 (高耗能、燻煙) | 符合 CTCI 綠色工程承諾。 |

6. 結論與建議

本研究確認,將潁璋工程(YZ)的 3D/5D 冷彎技術 導入 CTCI 的電廠 EPC 專案,是提升工程品質與降低成本的關鍵策略。這不僅符合發電廠對於流體穩定性與抗沖蝕的嚴格要求,更有效解決了現場缺工與高昂檢測費用的問題。

對 CTCI 的具體建議:

- 設計規範升級: 在 3D 模型設計階段(如 SmartPlant),針對 8 英吋以下管線,應預設選用 “Cold Bend, R=3D (or 5D)”,而非傳統的 “Elbow”。

- 採購策略調整: 停止採購中小口徑的 3D/5D 感應彎管或銲接彎頭,轉而採購加厚管材(Schedule Upgrade),並指定由 YZ 進行冷彎預製。

- 品質驗證數位化: 要求 YZ 提供每一支 3D/5D 彎管的數位量測報告(包含橢圓率與減薄率),作為移交給業主(如台電)的品質履歷,證明其優於傳統工法的幾何精度。

- 熱處理協作: 針對不銹鋼與合金鋼管線,CTCI 應與 YZ 及熱處理廠商建立標準作業程序(SOP),確保冷彎後的金相組織滿足電廠長期抗潛變與抗腐蝕的需求。

透過此一方針的落實,CTCI 將能有效修正專案報告中的效益差異,並建立「高品質、長壽命、低碳排」的電廠建設新標竿。

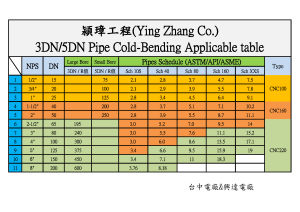

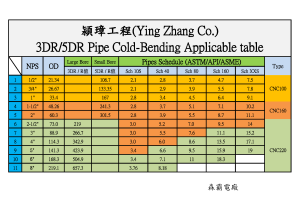

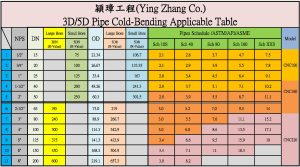

附表為潁璋工程(YZ)Cold Bend, R=3D or 5D 規格適用表

參考文獻

- 8 “Stress Corrosion Cracking of Carbon and Low Alloy Steels,” – Nuclear Regulatory Commission, https://www.nrc.gov/docs/ML0707/ML070710260.pdf

- Life Extension at the Point Lepreau Generating Station – Powering the Future – Scientific, technical publications in the nuclear field | IAEA, https://www-pub.iaea.org/MTCD/publications/PDF/P1500_CD_Web/htm/pdf/topic4/4S02_K.%20Stratton.pdf

- 潁璋工程興業有限公司– 冷作彎管, https://yz-pipe-bending.com.tw/

- PIPE BENDING METHODS, TOLERANCES, PROCESS AND MATERIAL REQUIREMENTS, https://asbending.com/wp-content/uploads/2023/09/PFI-ES-24-Pipe-Bending-Methods-Tolerances-etc.pdf

- 1, POWER PIPING – ASME Digital Collection, https://asmedigitalcollection.asme.org/ebooks/book/chapter-pdf/2794329/802694_ch16.pdf

- Uncover the Savings Potential in Your Welding Operation – Hobart Brothers, https://www.hobartbrothers.com/resources/technical-articles/uncover-the-savings-potential-in-your-welding-operation/

- Cost-Benefit Comparison of Various NDT Methods Used in Maintaining High-Pressure Industrial Equipment – ResearchGate, https://www.researchgate.net/publication/398466694_Cost-Benefit_Comparison_of_Various_NDT_Methods_Used_in_Maintaining_High-Pressure_Industrial_Equipment