摘要

針對管線製造業的核心工法選擇進行戰略性評估,比較傳統勞動力密集型電銲工序與機械化冷作彎管技術的優劣,並提出一種旨在優化專案執行和提升長期競爭力的「混合式策略」。

分析結果明確指出,電銲工序雖然在處理複雜節點、大直徑或特殊材質方面具有不可替代性,但其成本結構嚴重依賴高昂的勞動力(佔總成本約 85% 1),且銲縫處的拉伸殘餘應力是管線長期疲勞和應力腐蝕裂紋 (SCC) 的主要風險源 2。

相對地,機械化冷作彎管在常溫下進行,具有顯著的經濟、效率和環境優勢。在適用範圍內(主要為中小型直徑、高重複性管線),冷彎的單位製造成本遠低於銲接(單個彎頭成本約為銲接的 16% 4),且消除了銲縫這一主要缺陷源,極大地提升了管線的長期完整性 5。

因此,建議採用一種精確劃分邊界的混合式策略:在滿足機械化冷彎技術規範的標準管段中,強制執行冷彎工法以實現效率、永續性與品質的綜合優勢;對於超出冷彎能力範疇的關鍵節點,則保留並優化電銲工序。這種策略不僅能顯著降低總體擁有成本 (TCO),更能將企業定位為具備高標準資產完整性和卓越環境、社會及治理 (ESG) 績效的行業領導者。

第一章:傳統電銲工法的結構性瓶頸與成本分析

1.1 勞動力密集型工藝的高昂代價與低效率循環

傳統管線製造中,電銲是改變管線方向和連接組件的標準工法。然而,這是一個涉及多個耗時步驟的勞動力密集型流程,從而產生結構性的效率瓶頸。銲接過程本身需要複雜的工序準備,包括切割管段、進行端部準備、裝配,隨後才是實際的銲接 6。在銲接完成後,還需要清渣、進行嚴格的非破壞性檢測 (NDT),並可能涉及耗時的返工或修理 7。這種連鎖反應使得銲接成為一個時間消耗巨大的過程 6。

從經濟角度來看,銲接的成本結構極不平衡。分析顯示,勞動力成本和間接費用佔銲接總成本的約 85% 1。這突顯了製造商對於熟練銲工的極高依賴性,並使企業容易受到勞動力市場波動(例如熟練技術人員短缺和工資上漲)的影響。這種對稀缺高技能人力的依賴,使得企業難以實現穩定的成本控制和生產規模擴張。

當對比單位製造成本時,銲接與冷彎的差異尤其顯著。雖然實際成本取決於材料類型和管線尺寸 8,但一個標準銲接彎頭的製造成本估計約為 $170.00,而機械化冷作彎管的單位成本僅為 $27.00 4。在適用範圍內,這表明冷作彎管在單位製程中具有壓倒性的成本優勢,能夠實現高達 65% 的總體項目成本節約 9。這種巨大的經濟差異,為工法轉型提供了強大的財務驅動力。

1.2 銲接對管線長期完整性的微觀威脅

銲接不僅是運營效率的瓶頸,也是管線長期完整性的主要威脅。銲接是一個高熱輸入過程,會改變金屬的微觀結構,特別是在熱影響區 (HAZ) 10。對於已經通過冷加工增強強度的材料(例如不鏽鋼),銲接產生的熱量可能導致 HAZ 區域出現「軟化效應」,從而降低材料的預期強度 10。

更為關鍵的是,銲接過程中金屬的熔化和凝固會產生不可避免的內部拉伸殘餘應力 3。這些殘餘應力是真實存在的,並會與管線在運營中承受的壓力或彎矩應力疊加 3。在承受週期性載荷(如內壓循環或振動)的管線中,集中的拉伸殘餘應力是疲勞裂紋萌生和應力腐蝕裂紋 (SCC) 的主要加速因素 2。

銲接接頭本質上是管線系統中最脆弱的環節,是潛在裂紋、缺陷和洩漏的主要來源 5。傳統的電銲工藝因此將高變異性、高技能依賴的手動操作與固有的材料缺陷風險相結合,導致製造商必須投入大量資源進行銲縫檢測和風險緩解。

第二章:機械化冷作彎管的技術優勢與邊界極限

2.1 冷作彎管的營運效率和工程優勢

機械化冷作彎管通過應用數控 (CNC) 技術的機械力,將直管彎曲成特定角度和曲線,這在流程和工程層面提供了顯著優勢。

2.1.1 效率與成本效益:

冷彎在室溫下操作,無需加熱至高溫(相比於熱彎所需的 1,600°F 到 2,200°F)11,顯著降低了能源消耗,並消除了加熱、冷卻和溫度監測的環節 12。這不僅降低了能源成本,而且由於流程精簡,提高了生產速度。冷彎能夠在單次操作中實現所需的複雜幾何形狀,從而省去了切割管段、端部準備、購買和安裝大量銲接配件和夾具的步驟 6。這種效率轉化為更快的項目交付時間和更高的生產力。

2.1.2 結構完整性與清潔度:

冷彎最根本的工程優勢在於其無銲接設計。管線保持為單一、連續的結構,消除了接頭和配件,從根本上杜絕了洩漏和潛在缺陷的風險 5。對於高純度流體或氣體傳輸系統而言,這種無銲接結構提供了「更清潔的整體傳輸系統」5,因為它消除了尖角或接頭,避免了氣體滯留或污染物積聚 5。此外,通過 CNC 彎曲成型可維持管材的壁厚均勻性,避免了銲接中可能發生的管壁減薄現象,進一步保障了材料的完整性 5。

2.1.3 材料特性保持:

冷彎由於不涉及高溫熱處理,確保了管材的固有機械性能,例如抗拉強度、硬度和延展性保持不變 5。這與銲接形成鮮明對比,銲接可能在高溫下改變金屬的晶格結構,從而削弱材料 5。

2.2 冷彎技術的嚴格邊界條件與材料適用性

冷作彎管雖然具有顯著優勢,但其應用必須嚴格遵守特定的工程限制。這些邊界條件,而非工法偏好,是定義混合策略中電銲「戰略保留區」的基礎。

2.2.1 尺寸與幾何限制:

冷彎工法主要適用於具有良好塑性的材料,在實踐中,這通常限制了其適用範圍。對於標準中小型管線,冷彎非常有效。然而,當公稱管徑超過 DN150mm(約 6 英寸)或特別是大於 8 英寸時,銲接彎頭往往成為更為現實的替代方案 8。此外,如果專案要求極小的彎曲半徑(例如小於兩倍管徑R<2D),冷彎可能無法滿足,導致銲接成為首選 8。為確保管線結構完整性並將應力最小化,冷彎的標準半徑通常要求為管徑的 40 至 60 倍 15。

2.2.2 材料與低溫限制:

材料特性對冷彎的成功至關重要。低溫碳鋼管線如果進行冷彎,可能會喪失其低溫環境下的性能,因此不推薦使用此工法 8。然而,對於一些高性能材料,例如雙相不鏽鋼 (Duplex) 和 6Mo 材料,已經有測試證明冷彎管線在低至 -75°C 的低溫環境和酸性服務條件下仍能合格使用 8。這表明,隨著材料科學和工法技術的進步,冷彎的適用邊界正在不斷擴大。

2.3 冷彎缺陷控制與品質挑戰

將管線製造從銲接轉向冷彎,意味著品質控制的重點發生了戰略性轉移。冷彎的主要品質挑戰在於精確控制塑性變形,以避免幾何缺陷。

2.3.1 主要缺陷與控制:

冷彎過程中可能出現回彈 (Springback)、橢圓化 (Ovalization) 和褶皺 (Ripples) 14。回彈是材料試圖恢復其原始形狀的現象(通常為 1° 到 5°)14,這需要機械設備進行精確校準和補償性的過度彎曲 11。褶皺和橢圓化(管截面變形)是結構完整性的主要威脅 18。對於現代高強度、高 D/t(直徑/壁厚比)的管線,即使在相對較低的彎曲角度下也可能產生褶皺 19。管理層不能試圖將冷彎應用於其極限之外的條件,因為過度的應變會危及長期完整性。

2.3.2 品質控制的轉移:

與銲接工藝不同,冷彎的品質驗證不再集中於銲縫缺陷,而是轉向對工法參數的嚴格監控,包括內部支撐的充足性、液壓機的壓力設定、模具校準以及材料的一致性 16。對於不可避免的褶皺現象,行業研究的重點已轉向建立定量化的接受準則 19。這項工作旨在確定可容忍的褶皺高度極限,確保管線在存在這些輕微缺陷的情況下,其長期完整性不會受到影響 19。這種從定性檢查轉向定量工程管理的做法,是支持混合策略成功的關鍵。

第三章:長期管線系統完整性與殘餘應力管理

管線系統的長期可靠性取決於其對運營載荷(例如壓力循環、彎矩或地震應力)的承受能力。殘餘應力是影響這一能力的關鍵因素,而冷彎與電銲在這方面表現出根本性的差異。

3.1 殘餘應力對比:集中熱應力 vs. 分佈塑性應變

3.1.1 電銲的集中熱應力問題:

電銲由於涉及局部加熱和冷卻,導致熱影響區 (HAZ) 產生高度集中且通常為拉伸性質的殘餘應力 2。這些拉伸殘餘應力與管線運營應力疊加,極大地增加了金屬疲勞和應力腐蝕裂紋 (SCC) 的風險 3。特別是在離岸立管或深水管線等承受週期性載荷的關鍵結構中,銲縫殘餘應力對疲勞壽命的負面影響是決定性的 2。工程師在設計階段必須納入這些潛在的高拉伸銲接殘餘應力 22。

3.1.2 冷作彎管的分佈塑性應變:

冷作彎管在管材中引入塑性變形(冷加工),從而產生宏觀殘餘應力 3。這些應力不是熱誘導的,而是機械應變的結果。這種應力具有可預測的分佈模式:在彎曲的外側為拉伸應力,而在內側則為有益的壓縮應力 22。

3.1.3 完整性管理的優勢權衡:

雖然冷彎確實引入了塑性應變和殘餘應力,但相對於銲接,其優勢是根本性的:冷彎消除了高風險的銲接熱應力集中點和潛在的銲縫缺陷。銲接技術在數百個接頭上引入了高拉伸應力集中和可能影響強度的 HAZ 軟化 10。相比之下,冷彎產生的應力是分佈式的、可控的,並且通過無銲接設計來規避了管線中最常見的故障點。

因此,對於要求高可靠性、承受高應力或週期性載荷的應用,冷彎工法通過其無縫結構提供的長期完整性優勢,通常被認為超過了其引入的塑性殘餘應力所帶來的可管理風險。

3.2 品質驗證與標準化差異

工程標準本身體現了對兩種工法風險的差異化評估。由於銲接固有的高變異性和缺陷風險,標準普遍要求對銲接接頭進行更廣泛、更高程度的非破壞性檢測 (NDT),例如超聲波或射線檢測 8。相比之下,冷彎的 NDT 需求相對較低 8,這不僅減少了檢測成本,也簡化了項目排程。

儘管冷彎的 NDT 需求較低,但其品質標準正在發展以應對特定的缺陷。例如,針對冷彎褶皺和局部應變的問題,已確認其可能在熱或壓力循環下引發疲勞損傷 21。因此,業界正在積極建立精確的工程標準,如對可容忍的褶皺高度設定定量極限 19,這表明行業已將冷彎缺陷視為可納入設計和完整性管理體系的範疇。

第四章:成本效益、永續發展與勞動力轉型

4.1 總體成本擁有權 (TCO) 與資產評估

實施機械化冷彎是一項戰略性資本支出 (CAPEX),其長期價值必須通過總體擁有成本 (TCO) 分析來衡量。雖然先進的 CNC 彎管設備可能具有較高的成本初始投資 24,但這種 CAPEX 很快會被運營支出 (OPEX) 的巨大節約所抵消。

如前所述,冷彎在適用範圍內,可以將單位製造成本降低高達 84% 4,並實現整體項目 65% 的成本節約 9。這些節約主要來自於:

- 勞動力節省: 減少對昂貴的、稀缺的銲工的需求。

- 材料節省: 消除對銲接配件、填充材料和昂貴銲接耗材的需求 6。

- 流程節省: 避免了銲接準備、清渣、和大量 NDT 的時間和成本。

在資產的生命週期中,冷彎管線因其無縫結構消除了洩漏和結構弱點,顯著降低了長期的檢測、維修和應急成本。然而,管理層必須認識到,機械化設備的效率依賴於嚴格的預防性維護。冷彎設備需要定期維護、潤滑和精確校準 25。如果忽視這些持續的維護需求,設備的精度將會下降,導致缺陷產生(例如角度不準確或褶皺)16,這將抵消製造效率帶來的初始成本節約。

4.2 永續發展:冷作彎管作為市場驅動力

永續性已不再是附加選項,而是影響市場競爭力和監管合規性的關鍵因素。冷作彎管為企業實現其環境、社會及治理 (ESG) 目標提供了強有力的支持,使其成為永續建築實踐的關鍵支持者 26。

環境衝擊對比:

冷彎工法在常溫下進行,無需能源密集型的加熱過程,這極大地降低了能源消耗,並顯著減少了與製造相關的碳足跡 12。相較之下,銲接是一個高能耗過程,並且產生金屬煙霧、氣體排放和大量的消耗品廢棄物 27。生命週期評估 (LCA) 研究表明,傳統的手動電弧焊 (MMAW) 在全球變暖、酸化和光化學臭氧形成等環境類別中造成最高的潛在環境影響 29。因此,採用冷彎技術能夠顯著降低企業的環境足跡,幫助其滿足日益嚴格的永續性法規要求,並提升其在綠色供應鏈中的競爭地位。

4.3 勞動力轉型與技能戰略

管線製造工法的轉變對勞動力技能結構產生了深遠影響。傳統電銲需要高度專業化的人才,他們必須具備多年的實戰經驗、廣泛的技術知識(包括冶金學、藍圖閱讀、銲接符號解釋)和複雜的認證 30。

機械化冷彎引入了新的技能要求。冷彎將勞動力的重心從傳統的手動工藝轉移到高階設備操作、CNC 程式設計和品質數據分析 5。操作人員需要具備處理複雜機械校準、管理材料回彈補償和監控高精度公差的能力 16。

戰略人力資本配置:

混合式策略允許企業實施優化的勞動力配置。通過將標準化、高重複性的管線彎曲任務轉移給自動化 CNC 設備及其操作技師,企業可以將其稀缺、高技能的銲工資源集中於最複雜、無法進行彎曲的關鍵節點,例如複雜的閥門組件、設備噴嘴連接或需要特殊材料銲接的部位 32。這種方法最大限度地提高了核心專業技能的利用率,同時緩解了行業普遍存在的熟練勞動力短缺壓力 33。

第五章:混合式工法的戰略決策框架與實施

實施冷彎與電銲的混合策略,必須基於嚴格的工程決策框架,以確保在優化效率的同時不損害資產完整性。

5.1 混合策略的設計原則與技術劃分

混合策略的核心是清晰定義冷彎的強制優化區與電銲的策略保留區。

冷彎強制優化區:

此區域專注於中小型直徑(通常 ≤ 8 英寸)、標準材料(如具有良好塑性的碳鋼、不鏽鋼)和具有寬裕彎曲半徑(≥ 40D)的管線段 8。在這些條件下,冷彎應作為預設和強制選擇,以最大化效率、並利用無銲接結構帶來的長期可靠性優勢 5。

電銲策略保留區:

此區域保留給所有超出冷彎技術邊界的項目,包括:

- 尺寸與幾何: 大直徑管線 (> 8 英寸),或需要極小彎曲半徑 (< 2D) 的情況 8。

- 材料與服務: 低溫碳鋼(因其低溫性能受冷彎影響)或需要特定後彎熱處理以恢復性能的特殊合金 8。

- 複雜節點連接: 需要連接到複雜設備、容器噴嘴或熱交換器等難以通過彎曲或簡單法蘭連接的關鍵節點 32。

Table 1: 冷作彎管與電銲技術比較決策 (適用於混合策略)

| 決策參數 | 冷作彎管 (優先) | 電銲 (保留/必要) | 戰略涵義 |

| 管線直徑 (Nominal) | 中小型 (通常 ≤ DN150mm / 8”) 8 | 大型 (通常 > DN200mm / 8”) 8 | 尺寸限制決定工法基礎 |

| 彎曲半徑 | 較大半徑 (通常 ≥ 40D) 15 | 較小或複雜多節點 (R < 2D) 8 | 幾何複雜度和應變控制 |

| 單位製造成本 | 顯著較低 (約 $27/Bend) 4 | 顯著較高 (約 $170/Elbow) 4 | 經濟效益的驅動力 |

| 洩漏/缺陷風險 | 極低 (單一無縫結構) 5 | 中高 (銲接接頭為潛在缺陷點) 6 | 長期營運可靠性的關鍵指標 |

| 永續性/排放 | 卓越 (無熱排放,低能耗) 12 | 挑戰 (高能耗,煙霧排放) 27 | 提升企業 ESG 績效 |

5.2 數位化與優化工具在混合策略中的角色

要有效地執行混合策略,設計和製造部門必須從一開始就最大限度地減少需要銲接的節點數量。這要求進行複雜的管線路由優化,這不是一項簡單的任務。在面對多變的約束條件時(例如設備安全距離、支撐結構位置、管材的應力限制 32),傳統的優化算法效率會急劇下降,因為問題的複雜度呈幾何級數增長 34。

實施混合策略本質上是一項數位化戰略。製造商必須投資於先進的計算工具,例如有限元分析 (FEA) 模擬來精確預測冷彎應變和回彈,以及使用人工智慧技術(例如深度強化學習, DRL)來進行管線路由優化 34。DRL 能夠在複雜場景中生成和評估管線路由的質量,且其計算時間受約束複雜性的影響較小,從而確保在設計階段就能快速、準確地制定最優的工法決策 34。

5.3 競爭優勢與市場影響的建立

採用這種混合策略,能夠在多個維度上建立市場競爭優勢:

- 速度與可靠性: 結合 CNC 預製冷彎和現場快速冷彎能力 15,企業能夠顯著縮短製造時間,實現更快的項目交付。同時,提供具有卓越資產完整性(無銲縫洩漏風險)的產品,特別在對純淨度和可靠性要求極高的行業(如醫療設備製造和高壓油氣傳輸)中,建立了強大的品質差異化 5。

- 優化電銲保留區: 對於必須使用銲接的「策略保留區」,企業應採用高效率的先進銲接技術,例如複合式銲接 (Hybrid Welding)。這種技術將雷射銲接與傳統銲接(如 MIG/MAG)結合,可以實現高銲接速度、深熔透,同時顯著減少熱輸入和熱變形 35。這種優化確保了即使在保留區,效率和產品品質標準也得到最大化,從而維持了整體製造流程的競爭力。

結論與建議

結論﹕

管線製造中採用機械化冷作彎管取代勞動密集型電銲工序的混合式策略,不僅具有顯著的經濟可行性,更是提升長期資產完整性和達成永續發展目標的關鍵戰略。這種策略的價值在於,它將高效率、低風險的機械化流程應用於標準化管段,同時將稀缺的人力資源和專業銲接技術保留給複雜、高要求的節點。

冷彎的優勢體現在消除銲縫故障點、大幅降低勞動力成本、以及顯著減少碳足跡。而電銲的保留區則確保了在尺寸、材料和幾何複雜性超出冷彎能力時,專案仍能維持工程可行性。成功的混合策略,將製造商的競爭力從單純的銲工技能,提升到高精度的 CNC 控制、數位化優化和全面的生命週期資產管理能力。

建議﹕

為成功實施並最大化混合策略的效益,建議採取以下思緒化行動:

- 建立量化決策邊界: 根據管線直徑、彎曲半徑、材料等級和服務要求,制定清晰、不可逾越的技術決策 (如 Table 1),以指導工程設計,確保冷彎工法永遠在其合格範圍內運行。

- 投資於數位化工程能力: 投資於 FEA 模擬和 AI 驅動的管道路由優化工具(如 DRL),以在專案設計階段就最大化冷彎管段的比例,最小化銲接接頭數量。

- 轉型勞動力技能: 實施培訓計畫,將勞動力技能從傳統銲接工法轉向 CNC 設備操作、自動化維護和數據驅動的品質控制,從而優化對稀缺人力資本的配置。

- 提升保留區銲接技術: 對於必須進行銲接的關鍵節點,應優先採用先進技術,如複合式銲接,以減少熱輸入和殘餘應力,並提高銲接效率,確保電銲保留區的品質標準與冷彎管線的高標準一致。

- 實施混合式製造策略:大型工程承包商公司應對其專案組合進行詳細分析。對於適用於冷作彎管的專案,特別是那些涉及中小型口徑、標準化與高重複性彎曲的管線,應果斷交由專責化協力廠商之技術配合。這將有助於獲得效率、品質與成本上的綜合優勢。

附件:關鍵技術對比數據表

Table 2: 工法殘餘應力與長期可靠性分析

| 工法類型 | 主要殘餘應力來源 | 應力性質與分佈 | 對疲勞/SCC的影響 | 完整性策略評估 |

| 電銲接頭 | 熱梯度、固化收縮 3 | 高強度、有害拉伸應力集中於 HAZ 2 | 嚴重降低疲勞壽命、高 SCC 敏感區、殘餘應力需納入設計考量 2 | 必須透過消除/減少銲接節點來管理此風險、特別是對於週期性載荷 37 |

| 機械化冷作彎管 | 塑性變形、應變硬化 22 | 分佈式塑性應變應力 (外側拉伸/內側壓縮) 22 | 消除銲接熱應力集中的節點、整體抗疲勞性能優異 5、局部褶皺需嚴格控制 21 | 即使存在殘餘應力、無銲接設計的根本性優勢仍使其在長期可靠性上勝過銲接 |

Table 3: 永續性(ESG)與環境衝擊比較

| 環境指標 | 冷作彎管 | 電銲 | LCA 戰略評估 |

| 能源消耗 | 極低 (常溫操作) 12 | 高 (熔融金屬、需高電能) 27 | 顯著減少 Scope 1/2 排放、符合低碳製造趨勢 29 |

| 廢氣/煙霧排放 | 無 12 | 有 (金屬煙霧、保護氣體) 27 | 改善工作環境安全、降低環境污染責任 |

| 材料浪費 | 低 (高精度,減少配件) 13 | 中高 (切割餘料、銲接耗材) 6 | 提升資源效率、減少材料採購需求 |

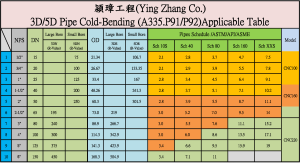

Table 4: 潁璋工程/燃氣複循環電廠冷作彎管適用能力

參考文獻

- Understanding the Costs of Welding | Meritus Gas Partners, https://meritusgas.com/cost-of-welding/

- Residual stresses in girth welds of carbon steel pipes: neutron diffraction analysis – National Institute of Standards and Technology, https://tsapps.nist.gov/publication/get_pdf.cfm?pub_id=906945

- Residual Stress in Pipelines | Lambda Technologies, https://www.lambdatechs.com/wp-content/uploads/Residual-Stress-in-Pipelines.pdf

- Bending Machine Cost Analysis | Pedrick, https://pedrick.com/cost-analysis/

- Pipe Bending Benefits – Axenics, https://axenics.com/blog/pipe-bending-benefits-in-medical-device-manufacturing

- Should You Weld or Bend Pipes? – JMC Automotive Equipment, https://jmcautomotiveequipment.com/blog/should-you-weld-or-bend-pipes/

- How Much Does Welding Cost – Axenics, https://axenics.com/blog/how-much-does-welding-cost

- Analytic Hierarchy Process Based Prioritization of Bending vs. Welding of piping Bends: a Technical and Economically Comparison of the Methods – UiS Brage, https://uis.brage.unit.no/uis-xmlui/handle/11250/2774317

- Cost Comparison Charts – Tube-Mac Piping Technologies, https://tube-mac.com/resources/cost-comparison-charts/

- The softening effect of welding on the mechanical properties of cold-worked stainless steel, https://www.researchgate.net/publication/373872943_The_softening_effect_of_welding_on_the_mechanical_properties_of_cold-worked_stainless_steel

- Pipe Bending Techniques: Cold Bending vs. Hot Bending, https://www.finegosteel.com/newsdetail/pipe-bending-techniques-cold-vs-hot-bending.html

- Cold Pipe Bending Services | A&S Bending Mobile, AL, https://asbending.com/services/pipe-bending/cold-bending-pipe-and-tube/

- How Custom Pipe Bending Can Reduce Manufacturing Costs, https://pipe-pti.com/how-custom-pipe-bending-can-reduce-manufacturing-costs/

- Mild Steel Pipe: Cold Bending vs. Hot Bending – Eastern Steel, https://www.eastern-steels.com/newsdetail/mild-steel-pipe-cold-bending-vs.-hot-bending.html

- How To Bend Pipes For Pipeline? – YouTube, https://www.youtube.com/watch?v=EFI4zrc_GNo

- Common Challenges in Pipe Bending | PRESSURE POINTS – PSI Hydraulics, https://www.psi-hydraulics.com/post/common-challenges-in-pipe-bending

- Ultimate Guide to Mastering Pipe Bending Techniques for Precision Fabrication, https://www.wnhydraulics.com/blog/mastering-pipe-bending-techniques-for-precision-fabrication/

- (PDF) Modeling pipe cold bending: A Finite Element Approach – ResearchGate, https://www.researchgate.net/publication/282861951_Modeling_pipe_cold_bending_A_Finite_Element_Approach

- L51740 Evaluation of the Structural Integrity of Cold Field-Bent Pipe | PRCI, https://www.prci.org/Research/All_Final_Reports/15653.aspx

- Pipe Bending Techniques in Fabrication: Best Practices for Precision – PipeCloud, https://pipecloud.fi/pipe-bending-techniques-in-fabrication-best-practices-for-precision/

- OPS TTO11 Final Report 10-22-04 – Pipeline and Hazardous Materials Safety Administration, https://www.phmsa.dot.gov/sites/phmsa.dot.gov/files/docs/technical-resources/pipeline/gas-transmission-integrity-management/65286/tto11pipewrinklestudyfinalreportoct2004.pdf

- Welding Residual Stress and Pipeline Integrity – ResearchGate, https://www.researchgate.net/publication/314693952_Welding_Residual_Stress_and_Pipeline_Integrity

- The Ultimate Skills Challenge — Pipe vs. Plate Welder – FABTECH, https://www.fabtechexpo.com/news/the-ultimate-skills-challenge-pipe-vs-plate-welder

- Analyzing the Costs of Bending Machines: A Professional Overview – jslw-machinery, https://jslw-machinery.com/analyzing-the-costs-of-bending-machines-a-professional-overview/

- Tube Bending Equipment – Regular Maintenance Explained – Bender parts, https://www.benderparts.com/the-importance-of-regular-maintenance-for-tube-bending-equipment/

- Cold Bending Pipe, Tube, and Beam For Structural and Architectural – A&S Bending, https://asbending.com/services/structural-bending/cold-bending-pipe-tube-and-beam/

- The Environmental Impact: Sustainable Welding Practices in Industry – Red-D-Arc, https://blog.red-d-arc.com/environmental-sustainable-welding-practices/

- 4 Ways To Reduce Environmental Impact When Welding – SEC Automation, https://secindustrial.com/articles/4-ways-to-reduce-environmental-impact-when-welding/

- Enviromental impacts of welding methods | TRUMPF, https://www.trumpf.com/en_US/newsroom/stories/enviromental-impacts-of-welding-methods/

- What Skills Are Required For Welding? – Express Metal Industries, https://expressmetalindustries.com.au/what-skills-are-required-for-welding/

- Skills v Trades : r/Welding – Reddit, https://www.reddit.com/r/Welding/comments/dnufz6/skills_v_trades/

- An Optimization Model for 3D Pipe Routing with Flexibility Constraints – Monash University, https://research.monash.edu/files/257708132/93759696_oa.pdf

- Top 5 Challenges in Pipe Fabrication and How We Overcome Them – AI Energy Solutions, https://aienergysol.com/blog/2025/01/15/top-5-challenges-in-pipe-fabrication-and-how-we-overcome-them/

- Automatic Design Method of Building Pipeline Layout Based on Deep Reinforcement Learning – arXiv, https://arxiv.org/pdf/2305.10760

- Hybrid welding – TRUMPF, https://www.trumpf.com/en_US/solutions/applications/laser-welding/hybrid-welding/

- Research and Development Progress of Laser–Arc Hybrid Welding: A Review – MDPI, https://www.mdpi.com/2075-4701/15/3/326

- The Role of Pipeline Age in Pipeline Safety – Interstate Natural Gas Association of America, https://ingaa.org/wp-content/uploads/2012/11/19307.pdf