在分析燃氣複循環電廠 (Combined Cycle Power Plant, CCPP) 中小口徑管路 (small bore pipe) 的冷作彎 管(cold-bending) 實作思維時,我們需要從多個維度進行綜合考量,以確保其安全、可靠且符合設計規範。這不僅是一個技術操作問題,更是一個系統性的工程管理與風險控制課題。

1. 設計與規範層面

在進行冷彎實作前,必須先徹底理解並分析設計圖紙與相關規範。

1.1 材料與厚度分析:

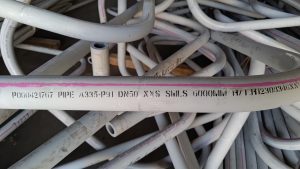

首先,確認管線的材料 (material)。不同的金屬材料,例如碳鋼、不鏽鋼或合金鋼,其可彎曲性、延展性與受熱處理後的特性都不同。同時,評估管線的壁厚 (wall thickness)。壁厚與管徑的比例 (D/t) 決定了彎曲時產生褶皺 (wrinkling) 或扁平化 (flattening) 的風險。一般來說,壁厚越薄,越容易在彎曲時變形。

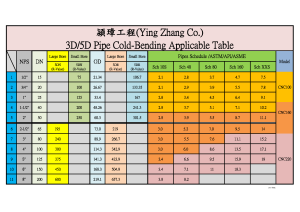

1.2 彎曲半徑與角度:

設計圖紙會明確標示彎曲半徑 (bending radius, R)。這個半徑通常是管子外徑 (D) 的某個倍數,例如 3D、5D 等。彎曲半徑過小會導致材料內部應力過大,增加破裂風險。彎曲角度 (bending angle) 則決定了管路走向,影響整個系統的佈局。

1.3 應力與壓力評估:

小口徑管路在電廠中可能承載高壓高溫的流體,例如儀表用壓縮空氣、潤滑油管路或樣品取樣管。彎曲會引入殘餘應力 (residual stress)。必須評估這些殘餘應力是否會影響管路在運行時所能承受的內部壓力 (internal pressure) 和熱應力 (thermal stress)。對於高壓管路,冷彎後可能需要進行熱處理 (heat treatment) 來消除殘餘應力,這在設計階段就應考慮。

2. 實作與工具層面

成功的冷彎實作需要合適的工具與精準的操作。

2.1 工具選用:

應使用專為該尺寸與材質設計的管線彎曲機 (pipe bender)。手動、液壓或電動彎管機各有優缺點,應根據管徑、壁厚及所需彎曲力道選擇。彎管機的模具 (bending die) 應與管路外徑精確匹配,以防止在彎曲過程中管路變形或滑動。

2.2 操作技巧:

填充物: 對於較薄壁的管路,可在彎曲前將其內部填滿填充物 (filler),例如管內通蕊頭或專用關節式通蕊芯,以防止管路截面在彎曲時扁平化。

緩慢彎曲: 彎曲過程應緩慢且連續,避免因突然施力導致材料應力集中。

回彈補償: 金屬材料具有回彈 (spring-back) 特性。操作者需預估回彈量,將管路彎曲到超過設計角度的量,以在回彈後達到正確角度。

2.3 質量控制:

檢查與量測: 彎曲完成後,必須使用卡尺、量角器等工具檢查彎曲半徑、角度和管路截面的圓度。非破壞檢測 (NDT): 對於關鍵性或高壓管路,可能需要進行超音波檢測 (ultrasonic testing, UT) 或射線檢測 (radiographic testing, RT) 等非破壞檢測,以確保內部無裂紋或缺陷。

3. 風險與成本分析

在電廠這種高風險環境下,實作思維必須將風險與成本納入考量。

3.1 風險:

破裂洩漏: 彎曲不當導致管路破裂,可能在高溫高壓下造成嚴重洩漏,引發安全事故。

應力腐蝕: 殘餘應力可能增加管路在特定環境下發生應力腐蝕 (stress corrosion cracking) 的風險。

流量影響: 彎曲後的截面扁平化顯現會增加管路壓力損失,影響儀表或設備的正常運作。

3.2 成本:

時間成本: 現場冷彎雖能節省預製時間,但若操作不當需要重做,反而會延遲工期。

物料成本: 失敗的彎曲會造成管路報廢,增加物料成本。

人力成本: 專業的彎曲工人需具備豐富經驗,其人工成本相對較高。

4. 總結思維模式

綜合以上幾點,燃氣複循環電廠中小型管路冷彎的思維模式可以概括為:“先設計驗證,後精準實作,再嚴格品管,最終風險控制。”

設計驗證 (Design Verification): 徹底分析設計要求、材料特性與應力模型,確認冷彎的可行性與安全性。

精準實作 (Precise Execution): 選用合適工具,遵循標準操作流程,並考慮回彈等因素,確保彎曲過程精確。

嚴格品管 (Strict Quality Control): 彎曲後進行多維度檢查,並視需要進行非破壞檢測,確保管路符合標準。

風險控制 (Risk Management): 評估並管理彎曲引入的殘餘應力對長期運行安全的潛在影響,必要時採取熱處理等措施。

透過這樣的系統性思維,才能確保燃氣電廠中小口徑管路冷作彎管實作的成功,並為電廠的長期穩定運行提供堅實保障。